Приготовление асфальтобетонной смеси, расчет

Для того чтобы обеспечить получение доброкачественного асфальтобетона, необходимо установить правильное количественное соотношение составляющих его материалов. Одним из условий, обеспечивающих механическую прочность асфальтобетона, является плотность его каменного остова.

Существует несколько методов подбора или проектирования состава асфальтобетона. В настоящее время чаще всего пользуются методом подбора по кривым плотных смесей.

На основании теоретических расчетов установлено, что плотные минеральные смеси получаются при определенном весовом соотношении частиц, диаметры которых относятся как 2 : 1 (например, фракции 16—8 мм, 8—4 мм, 4—2 мм и т. д.).

На рис. 1. Кривые оптимальных смесей.

При подборе состава определяется прежде всего гранулометрический (зерновой) состав всех составляющих: щебня (или гравия), песка и минерального порошка.

Так как особенно важное значение имеет содержание в смеси наиболее мелкой фракции (размером 0,074 мм), то прежде всего устанавливается соотношение исходных материалов, обеспечивающее нужное количество этой фракции.

Предположим, что требуется подобрать мелкозернистый асфальтобетон из материалов, имеющих следующий гранулометрический состав:

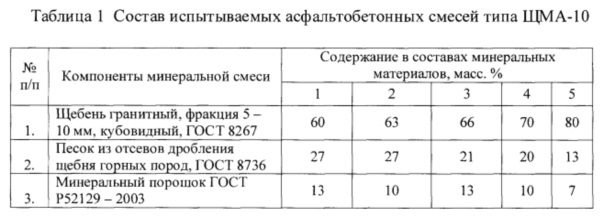

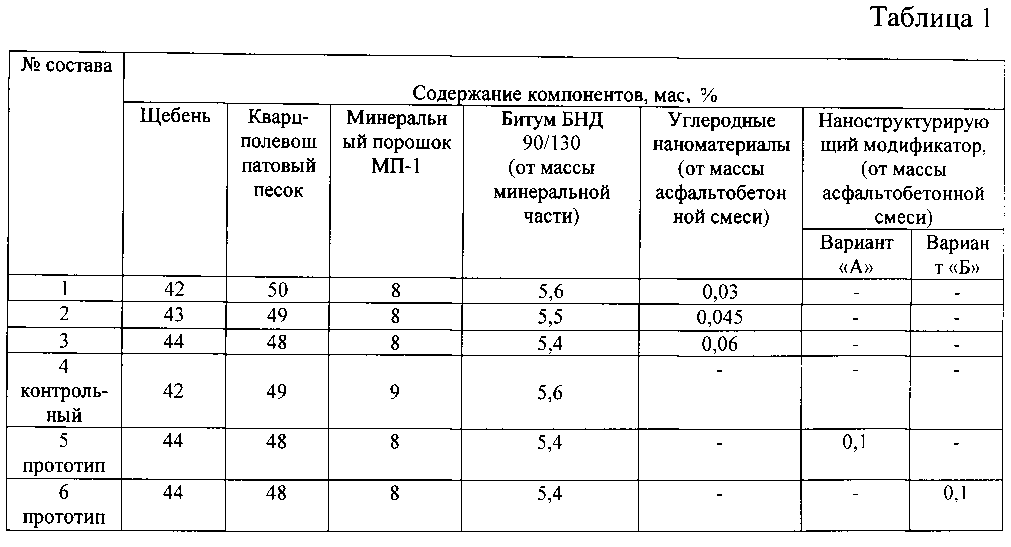

Таблица 1.

| №№ | Наименование материалов | Частные остатки на ситах, % | |||||||

| 5 | 2 | 1 | 0,5 | 0,25 | 0,15 | 0,074 | меньше 0,074 мм | ||

| 1 | Щебень | 60 | 20 | 10 | 5 | 3 | 2 | — | — |

| 2 | Песок | — | 1,5 | 50 | 30 | 15 | 3,5 | — | — |

| 3 | Минеральный порошок | — | — | — | — | — | — | 40 | 60 |

Расчет состава каменных материалов для асфальтобетона состоит в нахождении такого весового соотношения имеющихся каменных материалов, при котором одноразмерные фракции в сумме дают требуемое количество данной фракции в смеси, согласно кривым наиболее плотных составов (график 3, рис.

Назначение необходимого количества материалов производится из следующих соображений.

1) Фракция мельче 0,074 мм содержится только в минеральном порошке. Поэтому мы должны взять такое количество минерального порошка, чтобы данной фракции было около 15%:

15X100/ 60 = 25%.

2) Так же рассчитаем количество щебня. Фракция 5 мм содержится в щебне в количестве 60%. В смеси ее должно быть около 25%. Следовательно, для этого потребуется щебня:

25 х 100/ 60 = 42%.

Далее подсчитывается содержание каждой фракции щебня в этой доле, т. е. в 42%.

Содержание этих фракций определяется делением 42% пропорционально частным остаткам:

42/100 Х 60=25,2%; 42/100 X 20 = 8,4%;

42/100 Х 10 ==4,2%; 42/100 Х 5=2,1 % и т, д.

3) Следовательно, песка потребуется:

100—25 — 42 = 33%.

Для проверки правильности произведенного подбора суммируем одноразмерные фракции и наносим на график 3 рис. 1.

Если кривая при этом получается плавная и не выходит за пределы кривых плотных смесей, то при полученном соотношении будем иметь наилучшую смесь. Если кривая получается ломаная и отдельные точки ее выходят за пределы кривых, это указывает на недостаток или избыток соответствующей фракции. Изменив соотношение исходных материалов (но так, чтобы количество фракций 0,074 мм не выходило за пределы плотных смесей), можно улучшить состав. Если же отклонение слишком большое, следует добавить другого материала.

Если кривая получается ломаная и отдельные точки ее выходят за пределы кривых, это указывает на недостаток или избыток соответствующей фракции. Изменив соотношение исходных материалов (но так, чтобы количество фракций 0,074 мм не выходило за пределы плотных смесей), можно улучшить состав. Если же отклонение слишком большое, следует добавить другого материала.

При подборе необходимо учитывать, что при применении гравийного материала и щебня мягких пород следует придерживаться верхнего предела кривых. При твердом и хорошо уплотняющемся дробленом каменном материале можно брать меньшее количество фракций размером 0,074 мм. Оптимальное количество битума определяется по величине временного сопротивления сжатию с проверкой процента объемного водонасыщения.

Для этого изготовляют несколько пробных смесей с различным содержанием битума и определяют временное сопротивление сжатию. При недостаточном количестве битума асфальтобетон получается малосвязный, с низким сопротивлением сжатию вследствие слабого сцепления частиц.

С увеличением количества битума сопротивление сжатию возрастает до известного предела. При избытке битума асфальтобетон становится излишне пластичным и сопротивление сжатию снова уменьшается. За оптимальное количество битума принимается то, при котором получается наибольшее сопротивление сжатию.

Расчет асфальтобетонной смеси

Правильное дозирование материалов имеет большое значение для получения доброкачественного асфальтобетона. Дозирование может производиться по весу (у смесителей типа Д-152 и Д-225) и по объему (у смесителя типа Г-1).

Во втором случае должны быть определены объемные веса всех материалов, входящих в состав асфальтобетона. Зная объемный вес материалов, легко перейти к нужным соотношениям, отвечающим запроектированным в процентах по весу Приведем пример: запроектирован следующий состав асфальтобетонной смеси для приготовления в смесителе Г-1: 50% щебня, 30% песка, 20% минерального порошка, 7% битума.

Полная загрузка смесителя 3 т.

При подборе состава количество каменных материалов принимается за 100%, а битум берется сверх 100%.

3000 X7 / 100 +7 = 196,2 кг.

Общее количество каменных материалов 3000 — 196 = 2804 кг.

Запроектированное количество щебня

50 X 2804/ 100 = 1402 кг.

Объем щебня будет равняться 1402/ объемный вес

Так же производится расчет и остальных материалов.

При весовой дозировке необходимо учитывать влажность материала.

Расчет производится следующим образом: предположим, что влажность песка 5%.

Весовое количество сухого песка подсчитывается так же, как и в приведенном выше примере, т. е.

25 X 2804 /100 = 701 кг.

Следовательно, влажного песка нужно взять 701 кг+38 кг=739 кг.

При объемном способе получается менее точная дозировка, поэтому предпочтение следует отдавать весовому способу.

Асфальтовое вяжущее вещество и мастика

Асфальтовая мастика представляет собой твердое вещество темно-бурого или черного цвета

Асфальтовый порошок

Асфальтовый порошок получается в результате тонкого помола асфальтовых известняков или доломитов, содержащих обычно от 4 до 8% твердого тугоплавкого битума. Из-за низкого содержания битума порошок без добавки битума в строительствe не применяется; его смешивают с битумом на заводе или на стройке и получают асфальтовое вяжущее вещество.

Из-за низкого содержания битума порошок без добавки битума в строительствe не применяется; его смешивают с битумом на заводе или на стройке и получают асфальтовое вяжущее вещество.

Асфальтовая мастика

Асфальтовая мастика представляет собой (при нормальной температуре) твердое вещество темно-бурого или черного цвета. Она выпускается заводами в виде квадратных плит толщиной 10-12 см и весом 32 кг. Изготовляют ее, смешивая в определенном соотношении молотую асфальтовую породу с расплавленным нефтяным битумом. Однородную расплавленную смесь разливают в формы, где она и застывает.

Мастика должна удовлетворять следующим требованиям:

- быть однородной;

- содержать битума не менее 13% от общего веса;

- обладать водонепроницаемостью: при слое толщиной 2 см не пропускать воду под давлением в 3 ати в течении час;

- предел прочности при растяжении трамбования образцов — восьмерок — должен быть не менее 30 кг/см2.

Альтовая мастика называется также асфальтовым вяжущим веществом и применяется для изготовления литых асфальтовых растворов.

Асфальт своими руками: изготовление и укладка

Объемное содержание компонентов в асфальтобетоне и их наименований может варьироваться в широком диапазоне, но битум, как основное вяжущее вещество, в этой смеси присутствует всегда.

Надежность асфальтного покрытия зависит от использования в смеси качественных составляющих, их равномерного перемешивания, поддержания температурного режима во время изготовления и хранения. Кроме этого, планируемое место укладки асфальтового покрытия должно находится максимально близко к месту его производства, чтобы время на транспортировку материала по возможности было минимальным.

Достоинства и недостатки материала

Главные достоинства укладки асфальта заключаются в:

- доступной стоимости, особенно в случае малотоннажного применения;

- возможности быстрого приготовления в заводских условиях;

- долговечности покрытия при условии соблюдения технологии изготовления и укладки;

- относительной простоте укладки асфальта при наличии специальной техники.

Недостатками асфальта бетона считают:

- резкое снижение технических характеристик при нагреве под воздействием солнечных лучей;

- испарение битума при нагреве и выделение вредных паров;

- необходимость поддержания требуемой температуры до момента укладки асфальтового покрытия.

В то же время, несмотря на наличие серьезных недостатков, ценовой альтернативы асфальтобетону пока не найдено. Дорожка из тротуарной плитки выйдет заметно дороже.

Работы по улучшению качества и универсальности материала ведутся в рамках подбора более эффективных смесей. Хорошие показатели дает добавление полимерных смесей и уменьшение объемной доли битума.

Назначение составляющих компонентов

Асфальтобетон с минеральным порошком и без.Первый асфальт изготавливался на основе природных битумов. Потом стали применять битум, получаемый в результате перегонки нефти, при нагреве жидких углеводородов. Сегодня это самое распространенное вяжущее вещество для изготовления асфальтобетонной смеси.

Песок, гравий или щебень в асфальте играют роль основных рабочих наполнителей. Песок необходим для более равномерного распределения давления внутри асфальтового слоя и заполнения пустот между отдельными камнями. Совместно с битумом он связывает более крупные фракции камня, удерживает их и не позволяет им выходить наверх за пределы слоя.

Фракции гравия и щебня определяют группу асфальтобетона и область его применения. Все асфальтные покрытия условно делятся на три группы по плотности в зависимости от применяемых размеров камней:

- плотные, с фракцией гравия 5-10 мм, под мощение дворов, тротуаров, дорожек и других покрытий с невысокой нагрузкой;

- пористые, с размером камня 10-20 мм, под укладку нижних слоев в многослойных покрытиях;

- высокопористые, с фракцией щебня 20-40 мм, для применения на ответственных участках автомобильных дорог.

Такое распределение по пористости определяет способность асфальта пропускать влагу и отводить ее в дренажный слой для дальнейшего отвода в грунт. Поэтому высокопористый материал труднее укладывать, но его эксплуатационный период значительно больше.

Поэтому высокопористый материал труднее укладывать, но его эксплуатационный период значительно больше.

В качестве минеральных наполнителей добавляют мелко измельченный до порошкового состояния мел, известняк или песчаник. Они заполняют последние остаточные пустоты и делают асфальтированную дорожку более однородной. Причем лучший минеральный наполнитель делают из песчаника, как химически нейтрального вещества.

При добавлении резиновой крошки, измельченной до размеров 1,0-1,5 мм, повышается пластичность и гидравлическая устойчивость. Поэтому асфальт с нею часто используют для покрытия кровли цехов промышленных предприятий. Асфальтобетон с резиновой крошкой реже трескается и имеет пружинящие свойства.

Армирование полимерной сеткой.Полимерные добавки в виде армирующих пластиковых волокон существенно повышают прочность материала. Используется такая технология приготовления только для самых ответственных участков. Прочность асфальтированной дорожки также можно повысить, добавляя в неё цемент, но в этом случае нельзя использовать известняк в качестве мелкодисперсного наполнителя.

Самостоятельное изготовление асфальта

Изготовленный своими руками асфальт не позволяет применять его для укладки автомобильных дорог и городских улиц. Однако такой материал можно эффективно использовать для обустройства садовых дорожек или площадок с малой весовой нагрузкой при эксплуатации. Для изготовления асфальта своими руками вам потребуется:

- обычный, пусть даже не мытый песок;

- гравий или щебень мелкой фракции;

- твердая битумная смола с температурой плавления не более 120°С;

- широкая бадья или бетономешалка;

- металлическая бочка и ведро;

- совковая лопата;

- широкое сито или металлическая сетка для просеивания песка.

Приготовьте в бадье или бетономешалке сухую смесь песка с гравием в соотношении 1:2 по объему. Установите бочку на подставку и разожгите под ней огонь. Вылейте внутрь ведро воды.

Одновременно с этим поставьте на другой костер ведро, наполненное на треть водой. Когда вода в ведре начнет закипать, положите в него битум для нагрева и плавления. В бочку высыпьте щебеночно-песчаную смесь. Кипящая вода в ведре и в бочке обеспечит поддержание температурного режима 100°С.

В бочку высыпьте щебеночно-песчаную смесь. Кипящая вода в ведре и в бочке обеспечит поддержание температурного режима 100°С.

Засыпьте в бочку щебеночно-песчаную смесь и дождитесь, когда вода закипит. Варите битум в воде до расплавления битума и постепенного выкипания воды. Затем перелейте расплавленный битум в бочку с щебеночно-песчаной смесью и начните активно перемешивать. Перемешивание рекомендуется производить металлической трубой или другим прочным предметом. На момент переливания в бочке должна быть кипящая вода, в холодную воду горячий битум лить нельзя.

Соотношение объема битума к объему щебеночно-песчаной смеси примерно 1:15. Более точно густоту асфальта можно определить только визуально.

С целью улучшения пластичности асфальтовой массы, упрощения перемешивания и облегчения последующей укладки, можно использовать специальные пластификаторы или жидкое моющее средство. Пластификатор добавляют в соответствии с указаниями инструкции, жидкое моющее средство из расчета 1 стакан на 40-50 литров асфальта.

Как только вода выкипит, самодельный асфальт готов и его можно укладывать на дорожку. Если к этому моменту у вас не закончены подготовительные работы, то снова добавьте воды в бочку. При этом учтите, что добавлять можно только кипяток, холодная вода, попавшая на раскаленную поверхность, может моментально вскипеть и привести к ожогам.

Укладка асфальтового покрытия

Работы по укладке своими руками начинаются с принятия планировочных решений и разметки. На этом этапе работ необходимо четко определится:

- с местоположением дорожки;

- ее шириной и высотой над уровнем земли;

- с типом бордюра и высотой его установки;

- с местами укладки водоотводов.

Во время определения местоположения дорожки следует учесть наличие возможных подземных инженерных коммуникаций, расположение садовых деревьев и направление уклонов для стока дождевой воды. После принятия решений нужно забить колышки по периметру будущего асфальтового покрытия, определяя его точные контуры.

По размеченному контуру необходимо выкопать, так называемое «корыто» или траншею, глубиной 15 см. На ее дно постелить слой геотекстильного нетканого полотна, которое предотвратит прорастание сорных растений и позволит влаге свободно уходить в нижний слой грунта.

Схема укладки асфальта.Установить и закрепить бордюр и засыпать «корыто» до верха щебнем. Поверхность необходимо тщательно утрамбовать. От качества трамбовки зависит долговечность асфальтового покрытия.

Далее следует купить асфальт или приготовить его самостоятельно и настелить его поверх щебня слоем толщиной 4-5 см за один раз. Предварительное выравнивание можно производить перевернутыми граблями или деревянной шваброй.

В процессе выравнивания необходимо проверять наличие уклонов при помощи строительного уровня. Уплотнение асфальтобетонного слоя на садовой дорожке лучше всего делать вибротрамбовкой.

Следует отметить, что процесс укладки асфальта своими руками зависит от погодных условий.

Эти работы не следует производить при отрицательных температурах и в сырую дождливую погоду.

Технология вторичного использования асфальтовых покрытий

Потребность в экономии денежных средств при ремонте и строительстве новых дорог с асфальтовым покрытием привела к разработке системы эффективного рециклинга (вторичного использования материалов). В этом случае осуществляется переработка снятого с дорожного покрытия асфальта, причем как в стационарных заводских условиях, так и в мобильном оборудовании по месту производства работ.

По этой технологии асфальтобетонное покрытие снимается при помощи специального механизма с механической фрезой – ремиксера. Далее удаленный материал измельчается до фракции щебня и может использоваться для приготовления сухих смесей при устройстве дорожного основания и отсыпок загородных магистралей и дорог.

Основание под асфальт.По второй технологии собранный и измельченный материал закладывается в печь и нагревается без доступа огня до 170°С с добавлением необходимого количества свежего битума и добавок. Этот способ переработки широко распространен при проведении ремонта городских улиц и дворов, поскольку цена, изготовление и укладка асфальта в этом случае значительно ниже.

Этот способ переработки широко распространен при проведении ремонта городских улиц и дворов, поскольку цена, изготовление и укладка асфальта в этом случае значительно ниже.

Вторичное использование асфальта в домашних условиях

Старое дорожное покрытие из асфальтовой смеси позволяет домашнему мастеру обустроить на приусадебном участке удобные и аккуратные пешеходные дорожки из асфальта, которые вполне могут заменить собой тротуарную плитку. Такой асфальт, сделанный своими руками, также можно использовать, например, для покрытия пола в гараже или перед ним.

Снимать необходимо только верхний битумный слой. Снятый материал требуется как можно мельче разбить на куски. Максимальная фракция не должна превышать 40 мм.

Далее приготовьте битум для смешивания со снятым материалом в соотношении 1:10 по весу как было рассказано выше.

Методика проверки качества асфальтового дорожного покрытия

Каждый изготовитель строительных материалов обязан выдавать покупателю асфальта сертификат соответствия качества продукции государственным стандартам. Для этого на заводе должна быть сертифицированная лаборатория, которая может провести необходимый комплекс испытаний. Кроме этого, во всех крупных городах существуют независимые лаборатории по проверке качества строительства и изготовления материалов.

Для этого на заводе должна быть сертифицированная лаборатория, которая может провести необходимый комплекс испытаний. Кроме этого, во всех крупных городах существуют независимые лаборатории по проверке качества строительства и изготовления материалов.

На строительной площадке проверка происходит путем высверливания керна заданного диаметра из дорожного полотна с последующим восстановлением дорожного покрытия. Внешне качество привезенного асфальта можно определить по его температуре и наличию черной жирной пленки на поверхности.

Как и из чего можно самостоятельно сделать настоящий асфальт. Технологии и рецепты изготовления качественного асфальта своими руками. Asphalt.

Целесообразнее будет засыпать поверх асфальта слой песка (не менее 5 см), залить его водой и приступать к мощению тротуарной плитки.

С целью экономии средств, сегодня нередко прибегают к восстановлению асфальта, уже бывшего в употреблении. Давайте подробно рассмотрим, как использовать старый асфальт и что для этого нужно.

Вторичное использование асфальта возможно только после регенерации, которую производят на заводе. Но процесс этот несложный и вполне позволяет провести все работы самостоятельно.

Тщательно утрамбовав грунт в месте будущих работ по укладке асфальта, обустраиваем подушку из песка и щебня, поливаем ее и снова производим уплотнение слоя. На этом подготовка основы окончена — теперь необходимо обзавестись исходным материалом, который остается у Вас после работ по демонтажу старого покрытия, или же просто купить старый асфальт. Также понадобится несколько килограмм битума и физическая сила.

Для того, чтобы растопить старый асфальт, загружаем его в металлическую емкость вместе с приобретенным битумом и нагреваем. Для этого достаточно просто поставить емкость над костром. Постоянно мешаем состав, пока он не расплавится до однородной массы, после чего добавляем еще немного щебня и песка, чтобы смесь имела рассыпчатую консистенцию. Затем переработанный асфальт можно укладывать на поверхность образованной ранее основы. Чтобы избежать налипания состава на поверхность укладчика, можно обработать уплотняющую поверхность приспособления старой масляной отработкой.

Затем переработанный асфальт можно укладывать на поверхность образованной ранее основы. Чтобы избежать налипания состава на поверхность укладчика, можно обработать уплотняющую поверхность приспособления старой масляной отработкой.

Вот, собственно, и все, что требуется знать о том, как использовать старый асфальт в домашних условиях.

Вторичная переработка асфальта на заводе, как уже упоминалось выше, производится методом регенерации. В этом случае, при перемешивании расплавленного состава старого асфальта, в него иногда добавляют еще и новые минеральные наполнители, и пластификаторы, кроме стандартного битума.

Вторичное использование асфальта для повышения эффективности работы восстановительных установок, лучше производить после измельчения. Также такой метод значительно повышает степень точности рецептуры замеса. Но, в таком случае, приходится дополнительно бороться с налипанием асфальтного материала на рабочие элементы дробилок.

Решением этой проблемы стало термическое дробление в паровых установках. В таких агрегатах при дроблении производится нагрев материала до 80°С. Но это за границей, а на отечественном производстве для произведения регенерации старого асфальта, в стандартном варианте, применяют обычные установки для смешивания подобных составов. Также применяется дополнительная комплектация установок оборудованием для сохранения, транспортировки и дозировки асфальтобетонной смеси

В таких агрегатах при дроблении производится нагрев материала до 80°С. Но это за границей, а на отечественном производстве для произведения регенерации старого асфальта, в стандартном варианте, применяют обычные установки для смешивания подобных составов. Также применяется дополнительная комплектация установок оборудованием для сохранения, транспортировки и дозировки асфальтобетонной смеси

Тёплый асфальт Эвотерм (Evotherm 3G)

Теплый асфальт (Warm Mix Asphalt) с модифицирующей добавкой Evotherm 3G — основное асфальтовое покрытие для любой категории дорог (скоростной, первой, второй и третьей)Evotherm 3G Warm Mix Asphalt с битумной добавкой Evotherm 3G для изготовления тёплой асфальтобетонной смеси.

Теплый асфальт – можно производить на любом АБЗ (асфальтобетонном заводе) путем добавки 156 грамм (на 1 тонну асфальтобетонной смеси) химической добавки “Evotherm 3G” в битум. Теплый асфальт используется как основное асфальтовое покрытие для любой категории дорог (скоростной, первой, второй и третьей) и может укладываться при температуре до -15°С.

Теплый асфальт используется как основное асфальтовое покрытие для любой категории дорог (скоростной, первой, второй и третьей) и может укладываться при температуре до -15°С.

- Простота включения продукта в технологический процесс производства асфальта — с применением существующего оборудования.

- Продукт представляет собой добавку для получения теплых смесей с улучшенными адгезионными свойствами.

- Действие продукта в качестве адгезионной добавки дает как активную так и пассивную адгезию — для обеспечения хорошего покрытия каменного материала в процессе перемешивания, а так же для увеличения срока службы уложенного дорожного полотна.

- Применение продукта не приводит к изменению сортности битума.

- С применением продукта в состав смеси не вовлекается влага.

- Состав продукта подобран таким образом, чтобы соответствовать требованиям его применения в широком спектре типов смеси и каменного материала

- Продукт поставляется в виде жидкости янтарного цвета без запаха.

- Продукт вводится в вяжущее до этапа перемешивания, или же непосредственно в смесительный узел. Уровень дозировки составляет характерные преимущества данного продукта.

- Состав продукта подобран таким образом, чтобы соответствовать требованиям его применения в широком спектре типов смеси и каменного материала.

- Уровень дозировки составляет 0.30 % по отношению к битуму, что соответствует приблизительно 156 г на тонну смеси.

- Нет необходимости вносить какие-либо изменения в конструкцию асфальтобетонного завода.

- С применением продукта сохраняется сортность битума.

- Снижает температуру производства горячих смесей минимум на 50°С.

- Улучшает адгезию битума к каменному материалу.

- Усиливает когезию и как следствие снижает образование колейности.

- Активно вытесняет влагу из каменного материала и обеспечивает высокую водостойкость.

- Упрощает укладку тёплого асфальта за счет снижения температуры и прилипаемости к каткам.

- Снижение тепловой нагрузки на мостах.

- Улучшает пластичность асфальта при низких температурах.

- Жидкую добавку — легко дозировать на АБЗ.

- Не изменяет марки битума по пенетрации, замедляет процесс старения битума.

- Нет необходимости изменять рецепт асфальта, просто добавляете добавку.

- Облегчает укладку асфальта и его уплотнение.

- Позволяет снизить температуру укладки и уплотнения.

- Увеличивает плечо доставки асфальта на дальние объекты.

- Снижает выбросы СО2, CO, SO2, NOх, и других вредных паров от горячего асфальта.

- Продлевает диапазон дорожных работ в холодное время года.

- Экономия энергоресурсов более чем на 55%.

- Не имеет запаха.

- Позволяет использовать до 45% рециклинга (старого) асфальта

Химический процесс технологии Evotherm 3G — Серия из 4-х частей

| youtube.com/embed/I9P9yp6-AfM» title=»YouTube video player»/> Укладка теплого асфальта Evotherm 3G в Канаде | Теплый асфальт Evotherm 3G на автодороге «Highway 7» г. Торонто, Канада | Производство и укладка теплого асфальта с применением концентрата Evotherm 3G в руспублике Татарстан |

Copyright © 1995-2014 by Cantat Associates Inc. All Rights Reserved.

Саратовские дорожники раскрыли рецепт приготовления асфальта

Сегодня состоялся пресс-выезд на Саратовский асфальтобетонный завод. Журналистам показали, из каких материалов делают асфальтобетонную смесь.

Журналистам показали, из каких материалов делают асфальтобетонную смесь.

На заводе около 150 тысяч тонн материалов — разные виды щебня и песок, а также минеральный порошок. Привозят их из разных областей по железной дороге. Поставки осуществляют из Воронежской, Ростовской, Уральской, Пензенской областей. Пускают на предприятие не всех и не всегда. Для журналистов сделали исключение. Производят по 240 тонн асфальтобетона в час. Следят за процессом в операторской. Там находится два человека. Они управляют процессом изготовления асфальта. В компьютере уже есть все программы с составами для трасс. Для каждой дороги существует свой «рецепт».

«У нас полностью автоматизированное производство, погрешностей быть не может. Вот есть предприятия, где ещё ручное управление, там могут быть ошибки. Мы в этом году не укладывали дороги в городе, занимаемся региональными трассами. Существует около 58 рецептов составов. Региональные дороги — они многослойные. Там делают бетонную основу для большей прочности. Сначала в специальной машине предварительно дозируют материалы. По транспортерной ленте они попадают в сушильный барабан. Где материалы нагревается. По горячему элеватору поступают наверх на сита. Щебень распределяется по фракциям, затем смешивается материал и готовится асфальтобетонная смесь», — уточнил начальник лаборатории асфальтобетонного завода Игорь Огольцов.

Сначала в специальной машине предварительно дозируют материалы. По транспортерной ленте они попадают в сушильный барабан. Где материалы нагревается. По горячему элеватору поступают наверх на сита. Щебень распределяется по фракциям, затем смешивается материал и готовится асфальтобетонная смесь», — уточнил начальник лаборатории асфальтобетонного завода Игорь Огольцов.

Также специалисты рассказали, что одна партия смеси готовится примерно 10 минут. Готовый асфальт уложили на

региональную трассу «Саратов -Тепловка — Базарный Карабулак -Балтай». Ее делают в рамках национального проекта «Безопасные и качественные автомобильные дороги».

Рабочие должны сделать 26 километров до осени 2020 года.

Автор Полина Попенец

Подпишись на ВКонтакте: там публикуются самые интересные новости!Нашли ошибку на странице?

Выделите её и нажмите Ctrl + Enter

Как сделать асфальт своими руками без особых финансовых вложений

Горячий асфальт и пошаговая инструкция по его производству

youtube.com/embed/I4hLuj-dWqA?feature=oembed&wmode=opaque» frameborder=»0″ allow=»accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»/>Основными слагаемыми данного материала является щебень, обычный речной песок, битумная смола, а также полимерные материалы для укладки на поверхность. Последний компонент не всегда используется, так как является дорогостоящим, применяются, в основном, при строительстве автострад и магистралей. Несмотря на то, что все компоненты можно найти в сарайчике, сделать дорожное покрытие на даче будет немного сложно. Следует серьезно подготовиться к этому процессу

Нам необходима емкость для смешивания «ингредиентов», очаг огня (можно костер) на 6-8 часов непрерывно, около 100 литров воды для охлаждения суспензии, а также один из клейстеров, чтобы все держалось в куче. Его роль может играть смола или битум (предпочтительнее). Рассмотрим пошагово инструкцию по изготовлению.

Шаг 1Подготавливаем емкость.

Первым делом нужно сделать прототип бетономешалки, поскольку «убивать» дорогостоящий и полезный предмет будет нерационально. Для наших целей подойдет металлическая бочка из-под масла или дизельного топлива, в которых продают фирменный продукт. Если у вас такой нет, можно за копейки купить (или безвозмездно одолжить) у любого фермера или в самой компании, которая разливает масло в розничную тару. Их часто выкидывают в металлолом как отход производства. Закрываем крышку, по центру снизу сверлим электрическ ой дрелью отверстия. Продеваем металлический прут (трубу, уголок, квадрат и т.п.) и обвариваем инверторной сваркой, чтобы не было нигде течи. К одному из краев привариваем Г-образный прутик, получается «вертел».

Шаг 2Смешиваем компоненты.

Насыпаем щебень в нашу «бетономешалку», добавляем туда немного песка (2:1), тщательно все перемешиваем. Нельзя набирать мокрые строительные материалы – они сразу же слипнутся, а отковырять их от металлических стенок будет очень сложно.

Шаг 3Нагреваем битум и полимерные добавки.

В отдельной емкости (лучше всего взять 15-литровое ведро) нам необходимо нагреть битум до кипения, для лучшей эластичности в него можно добавить шампунь. Он потом выгорает, зато мешать будет намного удобнее. Туда же добавляем полимеры и пластификаторы.

Шаг 4Смешиваем все в кучу.

Здесь не нужно много фантазии, просто берем и добавляем кипящий битум в заранее прогретую бочку со щебнем и песком. Важно: нельзя смешивать, если бочка и все компоненты не прогреты – битум быстро остынет и размешать будет нереально. Для удобства можно добавить предварительно в бочку воды 50 литров и довести до кипения. После этого налить битум и перемешивать до тех пор, пока вода не испариться.

Температура кипения воды – 100 градусов, ровно столько, сколько нам нужно для битума, чтобы сделать его текучим и клейким. Помните, что нельзя перегревать этот материал – он воспламеняется при температуре в 170 градусов, поэтому следите за водой.

Только закончилась – выливайте!

Шаг 5Заливаем в ямки.

Область, в которую вы будете заливать асфальт, нужно тщательно очистить, желательно выдуть компрессором. После того, как зальете горячую смесь, нужно взять каток или любой другой инструмент (трамбовку) и уплотнить материал. Обязательно смочите водой металл инструмента, чтобы он не прилип к битуму во время трамбовки.

Если придерживаться инструкции, то изготовление асфальта в домашних условиях будет безопасным, быстрым и даже очень интересным!

Что такое холодный асфальт и в чем его особенность

Совсем недавно на территорию России попал достаточно интересный продукт – полимерный асфальт. Его особенность в том, что укладывать его можно абсолютно при любой температуре. Тесты показали отличную вязкость и клейкость даже при -20С, что дает возможность ремонтировать дороги или делать подъезд к даче даже зимой.

В его состав входит текучий битум марки СГ или МГ 70/130, отличающийся повышенной вязкостью. Также содержаться специальные пластификаторы и модификаторы, действующие аналогично «холодной сварке». За счет этого можно даже при отрицательной температуре получить отличный результат. Дорожки будут иметь повышенную прочность и прослужат намного дольше обычного асфальта. Технология внедряется уже более 5 лет на территории России, и сейчас купить такой материал может каждый желающий.

Искать метод, как сделать асфальт своими руками нет смысла, так как холодная технология подразумевает высокотехнологический процесс изготовления под давлением и недоступна в домашних условиях. Его стоимость намного выше обычного дорожного покрытия, поэтому редко используется в промышленности. Зато каждый дачник может купить нужное количество для изготовления дорожек в саду или небольшого подъезда для автомобиля. Купить можно в обычном магазине. Установка не требует особых знаний: просто насыпаете смесь в нужное место и уплотняете любым удобным способом, даже шинами автомобиля.

Как изготовить новый асфальт из старого дорожного покрытия

Еще один очень популярный метод облагородить участок без особых капиталовложений – использование старого дорожного покрытия в качестве основного сырья для изготовления нового. Для этого нам понадобится около 100 кг старого покрытия, которое выбрасывают при ремонте шоссе, свежий битум, 10 кг смолы для эластичности и отвердитель для бетона. Рассмотрим пошагово, что нужно сделать.

изготовляем бетономешалку при помощи электрической дрели, бочки для масла и прутика как описано в первом разделе статьи.

Шаг 2Измельчаем компоненты.

Молотом необходимо разбить все большие куски, оставшиеся от старой дороги. Проверьте, чтобы фракция всех компонентов была мелкой, до 40 мм. Туда же добавляем немного песка, все перемешиваем. Начинаем нагревать бочку с помещенным в нее старым асфальтом, песком, заливаем 60-70 литров воды, доводим до кипения и «варим суп».

Начинаем нагревать бочку с помещенным в нее старым асфальтом, песком, заливаем 60-70 литров воды, доводим до кипения и «варим суп».

Шаг 3Готовим раствор для добавления.

Теперь самое время позаботиться о жидкой слагаемой. Так как старое дорожное покрытие уже содержит немного битума, то нам его понадобится на 50% меньше. То есть, берем на 100 кг материала где-то 10 кг битума и 10 кг смолы, нагреваем до кипения. Потом переливаем все это в нагретую бочку с другими компонентами, тщательно перемешиваем металлическим прутиком.

Самодельный асфальт из бесплатных компонентов готов. Теперь осталось его залить в предварительно очищенные ямки или на подготовленную для укладки площадку. Такой материал прослужит вам не один год и будет ничем не хуже «фирменного».

Холодный асфальт

ХОЛОДНЫЙ АСФАЛЬТ

Рецепт битумной эмульсии для холодного асфальта пористого гран. состава.

60. | Битум |

2- 8.00 % | Уайт-спири , керосин или д/т |

0.40-0,6 % | Redicote EM 44 |

0.10 % | CaCl2 технический |

0- 5.00 % | Латекс Бутонал NX4190 – если добавлять, то получим эмульсию и асфальт со свойствами ПБВ |

% | Вода до 100 % |

% | HCl до достижения pH 2.3 в мыльном растворе |

0.05 % | Diamine OLBS или Wetfix BE добавляется в битум для улучшения адгезии и активной когезии (можно исключить из рецептуры) |

Для плотного грансостава:

Рецепт битумной эмульсии для холодного асфальта плотного гран. состава.

состава.

60.00 % | Битум |

2- 8.00 % | Уайт-спирит, керосин или д/т |

0.60-1,2 % | Redicote С320 или Redicote E 11 |

0.10 % | CaCl2 технический |

0- 5.00 % | Латекс Бутонал NX4190 – если добавлять, то получим эмульсию и асфальт со свойствами ПБВ |

% | Вода до 100 % |

% | h4РО4 с эмульгатором С320 или НСL c эмульгатором Е11 до достижения pH 2.3 в мыльном растворе |

0.05 % | Diamine OLBS или Wetfix BE добавляется в битум для улучшения адгезии и активной когезии (можно исключить из рецептуры) |

Процесс приготовление смеси:

Битумная эмульсия приготовленная по вышеуказанным рецептам охлаждается до

30-40°С подается в смеситель непрерывного действия, куда одновременно подается

ЖКТМ (жирная кислота талового масла по ГОСТ 14845-79).

Каменный материал должен быть увлажнен до 3-5%.

ЖКТМ – подается в качестве пластификатора и антислеживателя, количество

подбирается в лаборатории в зависимости от требуемых свойств холодных смесей и

их гран состава (длительное или короткое хранение, плотный или пористый грансостав).

Для улучшения укладываемости можно увеличить дозировку растворителя или ЖКТМ.

Во избежание повышенной вязкости, может потребоваться снижение содержания битума.

Для нахождения требуемого времени смешения может понадобиться уменьшить или

увеличить дозировку эмульгатора.

Состав готовой холодной смеси:

Битумная эмульсия – 7-10%

ЖКТМ – 0,2-0,4 %

Каменный материал – до 100%

Как замешать асфальт на подъездной дороге

Каменная подъездная дорога выглядит элегантно, но когда идет снег или дождь, поверхность становится опасной. Поэтому лучше использовать асфальт на проезжей части..jpg) Этот материал менее эстетичен, но он обеспечивает сцепление в снегу и в другую ненастную погоду, и он может прослужить много лет без необходимости ремонта. Если правильно перемешать. Использование асфальта может быть дорогостоящим, однако, обойдясь вам в тысячи долларов, вы, возможно, не захотите платить за то, чтобы кто-то пришел и применил его за вас.К счастью, в этом нет необходимости, потому что вы можете сделать асфальт самостоятельно дома, и эта статья покажет вам, как это сделать.

Этот материал менее эстетичен, но он обеспечивает сцепление в снегу и в другую ненастную погоду, и он может прослужить много лет без необходимости ремонта. Если правильно перемешать. Использование асфальта может быть дорогостоящим, однако, обойдясь вам в тысячи долларов, вы, возможно, не захотите платить за то, чтобы кто-то пришел и применил его за вас.К счастью, в этом нет необходимости, потому что вы можете сделать асфальт самостоятельно дома, и эта статья покажет вам, как это сделать.

Нагрев асфальтобетона

Основная часть проезжей части — асфальтобетон. Этот материал представляет собой нефтепродукт, обычно остающийся после завершения переработки нефти. Когда он остывает, он очень густой, поэтому его нужно нагреть до очень высокой температуры, чтобы смешать с заполнителем. Лучше всего его нагреть в печи, но и духовка подойдет, если вы заделываете только трещины и выбоины.Поместите цемент в металлический барабан и внутрь печи (печи или духовки) и нагрейте его примерно до 300 градусов по Фаренгейту. При этой температуре материал начинает разжижаться, и его можно заливать и перемешивать.

При этой температуре материал начинает разжижаться, и его можно заливать и перемешивать.

Комбинирование заполнителя

Компонент заполнителя состоит из различных кусков гравия и иногда песка. Все это можно найти в вашем местном центре по ремонту дома, обычно в отделе ландшафтного дизайна. Добавьте одну часть цельного гравия к двум частям измельченного гравия в тачке или бочковой мешалке, чтобы тщательно перемешать их (используйте грабли, чтобы перемешать, если вы делаете это в тачке).Постарайтесь хорошо перемешать, так как весь гравий естественным образом осядет на дно; тем не менее, неплохо было бы держать хорошую порцию в центре внимания для силы.

Pro Tip: Купите дополнительный гравий и отложите его, так как вам также нужно будет использовать его в качестве основы под смешанным асфальтом. Выкопайте место для проезжей части и сначала положите слой цельного гравия. После уплотнения этот слой должен составлять от четырех до восьми дюймов, в зависимости от содержания почвы. Также сделайте уклон, чтобы подъездная дорожка была под правильным уклоном для дренажа.Затем вы будете смешивать только измельченный гравий, чтобы вылить его поверх всего гравия. Обязательно уплотняйте и этот слой.

Также сделайте уклон, чтобы подъездная дорожка была под правильным уклоном для дренажа.Затем вы будете смешивать только измельченный гравий, чтобы вылить его поверх всего гравия. Обязательно уплотняйте и этот слой.

Смешайте асфальт подъездной дороги

Теперь, когда гравий весь перемешан, а асфальтовый цемент стал жидким, вы можете смешать их вместе. Убедитесь, что вы носите старую одежду, предпочтительно толстую, многослойную, и другие средства безопасности, такие как рабочие очки, толстые рабочие перчатки и респиратор. Если асфальт попадет на вашу одежду или кожу, он сильно обожжет вас, поэтому будьте с ним очень осторожны.

Когда вы уверены, что готовы продолжить, удалите масло из печи. Отнесите его в тачку или бочку-миксер и медленно полейте гравий. Включите миксер или используйте грабли, чтобы правильно перемешать его в тачке, пока не перестанет цвет камня. Как только это будет завершено, асфальт на подъездной дорожке будет готов к использованию.

Что такое асфальт?

Мы едем на нем, ходим по нему, играем и ездим на велосипеде. На него садятся даже наши самолеты, но мы редко останавливаемся и думаем о том, что такое асфальт и как за ним ухаживать.Во-первых, давайте взглянем на ингредиенты асфальта.

На него садятся даже наши самолеты, но мы редко останавливаемся и думаем о том, что такое асфальт и как за ним ухаживать.Во-первых, давайте взглянем на ингредиенты асфальта.

Состав асфальта

Так что же такое асфальт и его ингредиенты? На самом деле асфальт состоит из двух основных ингредиентов. Первые агрегатов ; это смесь щебня, гравия и песка. Заполнители составляют около 95% горячего асфальта.

Остальные 5% — это битум . Битум — это черный или темный вязкий материал, который скрепляет агрегаты и состоит из полициклических углеводородов (побочный продукт нефти).

Для более глубокого понимания ингредиентов асфальта, элементарные компоненты асфальта включают углерод, водород, серу, кислород, азот и следовые количества железа, никеля и ванадия.

На самом деле существует несколько различных типов асфальта, и они классифицируются в зависимости от процесса, используемого для связывания заполнителя с битумом.

Типы асфальта

- Горячий асфальтобетон образуется при высоких температурах и является наиболее прочным из всех видов асфальта.Обычно он используется в приложениях с интенсивным движением, таких как шоссе и взлетно-посадочные полосы аэропортов.

- Теплый асфальтобетон не требует высоких температур для производства из-за добавления эмульсий, парафинов и цеолитов. Хотя он более безопасен для окружающей среды и рабочих и использует меньше ископаемого топлива при производстве, он не обеспечивает такой же уровень долговечности, как горячий асфальтобетон. Таким образом, он в основном используется для районов с низким трафиком или для исправления ошибок.

- Мастичный асфальт имеет меньшее содержание битума, чем горячий асфальтобетон, и обычно используется для изготовления дорог, пешеходных дорожек, игровых площадок и крыш.

Вне зависимости от типа, любой асфальт требует определенного ухода для обеспечения дополнительной защиты и долговечности.

Прочность асфальта

Если вы когда-либо сталкивались с трещиной на асфальтовой дороге, вы знаете, что материал не вечен. Характеристики асфальта могут широко варьироваться в зависимости от ряда переменных, включая наличие влаги, колебания температуры, интенсивность движения и воздействие определенных химикатов. Даже различные ингредиенты асфальта могут определить его долговечность.

Поскольку асфальт может выдерживать вес транспортных средств, он является предпочтительным материалом для дорог, парковок и проездов. Его можно быстро нанести и легко залатать, вдавив его прямо в трещины и выбоины.

Со временем компоненты асфальта могут начать разрушаться и разлагаться в результате интенсивного движения, воздействия элементов, расширения и сжатия. По этой причине использование герметика абсолютно необходимо для надлежащего ухода за любой асфальтированной поверхностью.Несмотря на то, что на рынке имеется ряд герметиков, мы рекомендуем использовать только битумный герметик из каменноугольной смолы из-за его способности создавать эффективный буфер против движения транспорта, воды, масляной соли и других окрашивающих веществ.

Когда компоненты асфальта не защищены слоем герметика, они неизбежно треснут. Если оставить открытыми и не ремонтировать даже небольшие трещины и трещины, это определенно приведет к более серьезным повреждениям, таким как выбоины, крошащийся асфальт и повреждение фундамента.В конечном итоге это приводит к необходимости дорогостоящей замены асфальта.

Какова наиболее эффективная стратегия обслуживания асфальта?

Для домовладельцев важно понимать состав асфальта, потому что его нужно регулярно обслуживать. Асфальтированная подъездная дорога может оставаться в хорошем состоянии десятилетиями, если за ней правильно ухаживать.

Также важно знать, что может негативно повлиять на состав асфальта. Поскольку масло, смазка, газ, соль и трансмиссионная жидкость могут ухудшить качество асфальта и, в конечном итоге, привести к растрескиванию и крошению, эти вещества следует быстро удалить, если они пролились на асфальт.

Заполнение трещин

В рамках профилактического обслуживания следует проверить асфальт на наличие трещин. Даже небольшие, незатронутые или незаполненные микротрещины могут привести к порче компонентов асфальта. Со всеми типами асфальта неизбежно образование трещин. Секрет в том, чтобы заполнить трещины до того, как они разовьются и превратятся в выбоины или более крупные участки осыпающегося покрытия. Есть два типа заполнителей трещин, которые можно использовать на любой асфальтовой или бетонной поверхности.Заливка трещин в асфальте холодной жидкостью очень эффективна при заделке трещин шириной до ½ дюйма. Продукт прост в использовании и сохраняет трещины на всех типах асфальта заделанными в течение нескольких лет.

Даже небольшие, незатронутые или незаполненные микротрещины могут привести к порче компонентов асфальта. Со всеми типами асфальта неизбежно образование трещин. Секрет в том, чтобы заполнить трещины до того, как они разовьются и превратятся в выбоины или более крупные участки осыпающегося покрытия. Есть два типа заполнителей трещин, которые можно использовать на любой асфальтовой или бетонной поверхности.Заливка трещин в асфальте холодной жидкостью очень эффективна при заделке трещин шириной до ½ дюйма. Продукт прост в использовании и сохраняет трещины на всех типах асфальта заделанными в течение нескольких лет.

Горячий заполнитель для трещин — это прорезиненный асфальтный герметик промышленного качества, предназначенный для заделки трещин шириной до 1 дюйма. Его можно безопасно нагреть в чайнике или расплавителе для заливки трещин и залить в трещины, чтобы защитить от воды, льда и мусора. Он будет держать трещины закрытыми до четырех лет.

Уплотнительное покрытие

Все типы асфальта требуют надлежащего ухода и профилактического ремонта для сохранения их внешнего вида и общего состояния. Из-за характера ингредиентов асфальта подъездные пути следует герметизировать каждые два-три года, чтобы предотвратить окисление, потерю гибкости, растрескивание и рассыпание. В Asphalt Kingdom мы рекомендуем использовать герметик из каменноугольной смолы, который защищает битум от окисления, хрупкости и растрескивания. Его легко наносить с помощью распылителя или ракеля, и он быстро сохнет за три-четыре часа.

Из-за характера ингредиентов асфальта подъездные пути следует герметизировать каждые два-три года, чтобы предотвратить окисление, потерю гибкости, растрескивание и рассыпание. В Asphalt Kingdom мы рекомендуем использовать герметик из каменноугольной смолы, который защищает битум от окисления, хрупкости и растрескивания. Его легко наносить с помощью распылителя или ракеля, и он быстро сохнет за три-четыре часа.

Независимо от того, есть ли у вас подъездная дорога или парковка для вашего бизнеса, асфальтовое покрытие должно быть приоритетом.

Бесплатное асфальтовое покрытие

Чтобы узнать, как ухаживать за своим асфальтом, пройдите бесплатный 4-дневный электронный курс по уходу за асфальтом от Asphalt Kingdom AKPRO. С курсом вы можете узнать все, что вам нужно знать, чтобы защитить свои вложения в асфальт.

Что такое асфальтовое покрытие? — pavemanpro

Прежде чем мы начнем обсуждать все тонкости герметизирующего покрытия, мы должны сначала обсудить основы асфальтового покрытия и почему нужно нанести герметик на его поверхность. Как любому хорошему мастеру, важно, чтобы мы хорошо разбирались в материалах…

Как любому хорошему мастеру, важно, чтобы мы хорошо разбирались в материалах…

Асфальтовое покрытие известно своей прочностью и упругостью. Именно эта сила делает асфальтовое покрытие лучшим вариантом для большинства мощеных поверхностей. Большинство правительств штатов и федеральных властей предпочитают асфальтовое покрытие из-за его надежности и долговечности. При правильной укладке замену не требуется в течение двадцати-двадцати пяти лет. Асфальтовое покрытие также является наиболее популярным выбором для таких применений, как проезды, автостоянки, дороги, взлетно-посадочные полосы и т. Д.Асфальт везде. Асфальт также является наиболее часто перерабатываемым материалом в Соединенных Штатах — до бумаги или пластика! Приблизительно 80% всего асфальтового покрытия перерабатывается после его удаления. Несомненно, если вы ищете долговечное покрытие для этих целей, которое можно использовать снова и снова, асфальтовое покрытие — лучший выбор.

Из чего состоит асфальтовое покрытие?

Асфальтовое покрытие состоит из камня (заполнителя), песка, добавок и жидкого (нефтяного) асфальта. Жидкий асфальт — липкое черное вещество — используется в качестве связующего материала в асфальтовых покрытиях. Он вязкий по своей природе, а также встречается в полутвердых формах. Другой распространенный термин для обозначения асфальта — битум.

Жидкий асфальт — липкое черное вещество — используется в качестве связующего материала в асфальтовых покрытиях. Он вязкий по своей природе, а также встречается в полутвердых формах. Другой распространенный термин для обозначения асфальта — битум.

Покрытие после смешивания состоит из 90-95% заполнителя и песка и 5-10% асфальта или битума. Асфальтовое покрытие с высокой вязкостью связывает материалы, из которых состоит асфальт, одновременно позволяя ему сохранять гибкость. Чем холоднее асфальтовое покрытие, тем менее гибкое покрытие в целом.Эта гибкость асфальтового покрытия является одной из его самых сильных сторон, позволяя поверхности адаптироваться к меняющимся условиям, вызванным погодой и постоянно меняющейся поверхностью под ней. Еще одна важная характеристика асфальта — его способность отталкивать воду. Это важно, потому что вода, как мы увидим, является самым большим врагом асфальтового покрытия. Это также причина, по которой такие подрядчики по асфальту, как вы, занимаются бизнесом..jpg)

Как создается асфальт?

Первый этап создания асфальтового покрытия — Predose .Здесь, в зависимости от рецептуры асфальта, совокупные компоненты асфальтового покрытия взвешиваются с помощью ленточных весов. Ленточные весы используются для одновременного взвешивания материалов и их использования на следующем этапе процесса.

Второй этап включает сушку агрегатных компонентов. Вращающийся сушильный барабан используется для сушки компонентов при температуре примерно 300 градусов. После сушки заполнитель повторно взвешивают, так как сушка может изменить его вес. Предварительно нагретые или высушенные компоненты просеиваются и хранятся в силосах.

Затем агрегаты переносятся в смеситель . Вяжущий элемент, или жидкий асфальт, хранится в отдельных обогреваемых резервуарах, так что он остается жидким, пригодным для перемешивания. Как только заполнитель попадает в смеситель, в смеситель добавляют асфальт в соответствии с измеренной скоростью потока. И заполнитель, и связующее тщательно перемешивают, чтобы сформировать материал для дорожного покрытия.

И заполнитель, и связующее тщательно перемешивают, чтобы сформировать материал для дорожного покрытия.

После создания горячая асфальтовая смесь хранится в обогреваемом силосе. Большинство асфальтовых заводов имеют несколько камер для хранения различных рецептов.Асфальт хранится в горячем состоянии до тех пор, пока не будет доставлен самосвалами на строительную площадку. С того момента, как асфальт покидает завод, и на протяжении всего процесса укладки необходимо поддерживать высокую температуру. Если асфальтобетонная смесь остывает, ее нельзя уплотнять.

Асфальтное покрытие и подготовка поверхности

Следует отметить, что перед нанесением асфальтового покрытия проводится большая подготовка. Фактически, если асфальт не укладывается поверх существующего асфальта (покрытия), именно подготовка земли под дорожным покрытием является наиболее важным фактором в сроке службы асфальтового покрытия.Правильная очистка, выемка грунта, уплотнение грунта и основные материалы требуют большого опыта. Базовые материалы могут представлять собой уплотненный камень и / или асфальтовую основу по собственному уникальному рецепту. Тем не менее, без надлежащей подготовки существенно сокращается срок службы мощеной поверхности.

Базовые материалы могут представлять собой уплотненный камень и / или асфальтовую основу по собственному уникальному рецепту. Тем не менее, без надлежащей подготовки существенно сокращается срок службы мощеной поверхности.

Перед нанесением асфальтового покрытия на поверхность (особенно если это уже существующее асфальтовое покрытие) необходимо сначала подготовить путем распыления тонкого слоя жидкого битумного вяжущего (горячая липкость) с помощью распределителя асфальта.Это помогает недавно вымощенной поверхности создать большую связь между ней и поверхностью под ней.

Как только смесь достигает строительной площадки, ее укладывают асфальтоукладчиком и уплотняют асфальтовыми катками. Помимо правильной укладки асфальта, окончательное качество асфальтового покрытия во многом зависит от качества асфальтовой смеси и ее уплотнения. Для обеспечения надлежащего уплотнения необходимо использовать соответствующие методы прокатки.

После уплотнения асфальтовой смеси на проезжей части ее следует оставить для застывания. Для затвердевания асфальтовой смеси требуется не менее 24 часов, прежде чем ее можно будет использовать. Если не дать достаточно времени для застывания, это приведет к некачественному покрытию. Асфальтовая смесь должна быть хорошо утрамбована с использованием правильных весовых катков в зависимости от толщины проезжей части.

Для затвердевания асфальтовой смеси требуется не менее 24 часов, прежде чем ее можно будет использовать. Если не дать достаточно времени для застывания, это приведет к некачественному покрытию. Асфальтовая смесь должна быть хорошо утрамбована с использованием правильных весовых катков в зависимости от толщины проезжей части.

После того, как асфальтовое покрытие будет завершено, его оставят на усмотрение времени и погоды. Со временем под постоянным влиянием дождя, снега, жары, холода и прочего асфальтовое покрытие и поверхность под ним начнут медленно разрушаться и разрушаться.Уход за асфальтом, включая заделку трещин, заделку выбоин и нанесение герметика, можно использовать для защиты и продления срока службы асфальтового покрытия, имеющего уже длительный срок службы. Асфальтовое покрытие — это не только средство ухода за старым асфальтом, но также может использоваться на ранних этапах жизненного цикла асфальтовых покрытий для защиты и значительного продления их срока службы.

При таком большом количестве асфальта в мире нанесение асфальтобетонных покрытий и уход за дорожным покрытием — это БОЛЬШОЙ бизнес. Не пропустите следующую главу, в которой мы узнаем, что вызывает дестабилизацию и разрушение асфальтового покрытия, как диагностировать причину и как прописать лечение!

Не пропустите следующую главу, в которой мы узнаем, что вызывает дестабилизацию и разрушение асфальтового покрытия, как диагностировать причину и как прописать лечение!

Как делают асфальт? | Санленд Асфальт

Как производится асфальт?

10 января, 18 / Ремонт асфальта

Люди ездят и ходят по асфальту каждый день, даже не задумываясь об этом.Асфальтовое покрытие покрывает дороги, взлетно-посадочные полосы и автостоянки, чтобы люди во всем мире могли добраться туда, куда им нужно. Это один из наиболее часто используемых материалов для дорожных покрытий, потому что он прочный, его можно быстро отремонтировать и использовать повторно в других проектах дорожного покрытия.

Какие ингредиенты входят в асфальтовое покрытие?

Два основных ингредиента, смешанных вместе, чтобы сделать асфальтовое покрытие, — это асфальтовый цемент и заполнитель. Асфальтовый цемент — это высоковязкая жидкая форма нефти.Он действует как клей, который связывает совокупность (небольшие камни) вместе, чтобы создать жесткий и гибкий материал. Асфальтовое покрытие обычно состоит из 5% асфальтобетона и 95% заполнителя. Как правило, на нижних уровнях слоя дорожного покрытия частицы заполнителя более крупные и немного менее угловатые; на поверхностных уровнях частицы более мелкие и более угловатые. Для продления срока службы дорожного покрытия могут быть добавлены очень мелкие частицы заполнителя, называемые «мелкими частицами». Помимо асфальтового цемента и заполнителя, компании-производители могут добавлять в смесь определенные химические вещества, такие как гашеная известь для более плотного связывания или полимеры для повышения гибкости.Состав может несколько отличаться в зависимости от климата места, где будет укладываться асфальтовое покрытие. Асфальт для участков с более теплым климатом становится более твердым, чтобы выдерживать более высокие температуры, а асфальт для участков с более холодным климатом — более мягким.

Асфальтовое покрытие обычно состоит из 5% асфальтобетона и 95% заполнителя. Как правило, на нижних уровнях слоя дорожного покрытия частицы заполнителя более крупные и немного менее угловатые; на поверхностных уровнях частицы более мелкие и более угловатые. Для продления срока службы дорожного покрытия могут быть добавлены очень мелкие частицы заполнителя, называемые «мелкими частицами». Помимо асфальтового цемента и заполнителя, компании-производители могут добавлять в смесь определенные химические вещества, такие как гашеная известь для более плотного связывания или полимеры для повышения гибкости.Состав может несколько отличаться в зависимости от климата места, где будет укладываться асфальтовое покрытие. Асфальт для участков с более теплым климатом становится более твердым, чтобы выдерживать более высокие температуры, а асфальт для участков с более холодным климатом — более мягким.

Как производится смесь для асфальтового покрытия?

Смеси для асфальтовых покрытий обычно производятся на заводе. Все ингредиенты должны быть точно отмерены, чтобы соответствовать типу проекта и климату объекта.Затем толстый битумный цемент нужно сделать более жидким, чтобы его можно было смешать с заполнителем и другими компонентами. Методы разбавления асфальта включают разбавление путем применения растворителя, эмульгирование в воде или нагревание. Отопление — самый распространенный метод. Заполнитель необходимо очистить, просушить и прогреть. Когда и заполнитель, и асфальт нагреваются до нужной температуры, они смешиваются вместе в барабане или толкательной мельнице, которые представляют собой разные типы смесительных машин, которые производят гомогенную смесь.Выбор правильной температуры для процесса имеет решающее значение — производители должны регулировать температуру в зависимости от времени, которое потребуется для транспортировки смеси для дорожного покрытия с завода на строительную площадку, от толщины асфальтового цемента в начале и того, сколько времени потребуется для уплотните смесь после нанесения.

Все ингредиенты должны быть точно отмерены, чтобы соответствовать типу проекта и климату объекта.Затем толстый битумный цемент нужно сделать более жидким, чтобы его можно было смешать с заполнителем и другими компонентами. Методы разбавления асфальта включают разбавление путем применения растворителя, эмульгирование в воде или нагревание. Отопление — самый распространенный метод. Заполнитель необходимо очистить, просушить и прогреть. Когда и заполнитель, и асфальт нагреваются до нужной температуры, они смешиваются вместе в барабане или толкательной мельнице, которые представляют собой разные типы смесительных машин, которые производят гомогенную смесь.Выбор правильной температуры для процесса имеет решающее значение — производители должны регулировать температуру в зависимости от времени, которое потребуется для транспортировки смеси для дорожного покрытия с завода на строительную площадку, от толщины асфальтового цемента в начале и того, сколько времени потребуется для уплотните смесь после нанесения.

В чем разница между горячим асфальтом и теплым асфальтом?

Горячий асфальт в настоящее время является наиболее часто используемой формой асфальтового покрытия, но теплый асфальт все чаще используется в строительных проектах.HMA требует, чтобы заполнитель был высушен и нагрет, а асфальтовый цемент был нагрет до очень высокой температуры перед их смешиванием. Кроме того, HMA необходимо поддерживать при высоких температурах во время его нанесения и уплотнения. Для изготовления WMA определенные эмульсии, цеолиты, воски или вода добавляются в асфальтовый цемент перед его смешиванием с заполнителем. Этот метод позволяет производить продукцию при гораздо более низких температурах, что снижает потребление энергии, использование нефти и выбросы вредных газов.

Производство асфальта — это разнообразный, но точный процесс.При использовании обученными профессионалами и надлежащем уходе он может прослужить десятилетия.

История проектирования асфальтобетонных смесей в Северной Америке, часть 1

От Хаббарда до Маршалла

Джеральд Хубер, P. E .

E .

Superpave, в настоящее время наиболее распространенный метод проектирования асфальтобетонных смесей в Северной Америке, был разработан в начале 1990-х годов в рамках Стратегической программы исследований автомобильных дорог. Superpave не был чем-то новым. Метод опирается на историю и включает новую информацию.Чтобы понять современный дизайн миксов, важно понимать развитие технологии миксов.

Методы проектирования ранних смесей

В 1890 году Э. Любовь опубликовала серию статей о дорогах и мощении. Эти статьи не были техническими, но были похожи на статьи в текущих отраслевых журналах. В статьях были идеи для оформления тротуара. Одна статья Ф.В. Грин из компании Barber Asphalt Paving Company был спецификацией для строительства асфальтового покрытия.Технология проектирования не обсуждалась, но был дан рецепт асфальтового покрытия. Изнашиваемая поверхность Barber была определена следующим образом:

Асфальтовый цемент от 12 до 15%

Песок от 70 до 83%

Известковый карбонит от 5 до 15%

Смесь укладывалась в два подъемника. Первый подъем, называемый подушечным покрытием, содержал на 2–4 процента больше асфальта и был уплотнен до глубины полдюйма. Поверхностное покрытие было выполнено в соответствии с указанными выше спецификациями.Известь добавляли в холодном виде к горячему (300 ° F) песку перед смешиванием асфальта. Количество извести регулировалось в соответствии со свойствами песка. Пропорции корректировались на основании визуального наблюдения опытного персонала.

Первый подъем, называемый подушечным покрытием, содержал на 2–4 процента больше асфальта и был уплотнен до глубины полдюйма. Поверхностное покрытие было выполнено в соответствии с указанными выше спецификациями.Известь добавляли в холодном виде к горячему (300 ° F) песку перед смешиванием асфальта. Количество извести регулировалось в соответствии со свойствами песка. Пропорции корректировались на основании визуального наблюдения опытного персонала.

В 1905 году Клиффорд Ричардсон, владелец New York Testing Company, опубликовал книгу «Современное асфальтовое покрытие». Второе издание 1912 года относится ко многим тротуарам, построенным в Соединенных Штатах в 1890-х и 1900-х годах. Ричардсон описывает два типа асфальтобетонных смесей: смеси для покрытия поверхностей и асфальтобетон.

Поверхностная смесь — это песчаная смесь. Типичные градации: 100 процентов проходят через сито № 10 и 15 процентов проходят через сито № 200. Содержание асфальта от 9 до 14 процентов. Он обсуждает способность песка переносить асфальт и расчет площади сферических частиц. Содержание асфальта в этих смесях определяли методом «бумажного теста» (пятна асфальта на бумаге), как показано на Рисунке 1.

Содержание асфальта в этих смесях определяли методом «бумажного теста» (пятна асфальта на бумаге), как показано на Рисунке 1.

При проведении теста на бумажной основе Ричардсон предупреждает, что смесь должна быть достаточно горячей, чтобы асфальт стал жидким.Холодные смеси бесполезны, а слишком горячие могут вызвать слишком много пятен. Хотя он не описывает подробно метод испытания, полосы на бумаге предполагают, что смесь пролилась на бумагу.

Для нижних слоев используется асфальтобетон. Ричардсон предупреждает, что асфальтобетон не подходит в качестве поверхностного слоя на главных улицах, но может подойти для менее крупных улиц. Подковы и копыта срывают частицы с поверхности. По его мнению, необходимо использовать песчаную смесь с высоким содержанием асфальта, чтобы противостоять ударам подков.

Асфальтобетон больше похож на нынешний HMA. Поперечное сечение асфальтобетона показано на рисунке 2. Интересно, что при разработке этой смеси не использовался тест на бумажной основе. Вместо этого Ричардсон вычисляет пустоты в минеральном заполнителе. Фактически, он называет это VMA.

Вместо этого Ричардсон вычисляет пустоты в минеральном заполнителе. Фактически, он называет это VMA.

Ричардсон описывает настройку VMA для включения правильного количества асфальта. Градация, показанная на фотографии, похожа на тротуар, который Ричардсон использовал в Мичигане, который был следующим:

1.5 дюймов 100%

1 дюйм 83,6%

½ дюйма 50,1%

¼ дюйма 40,3%

# 8 36,8%

# 200 5,2%

VMA 13,2%

Битум 7,4%

Согласно сегодняшним спецификациям, эта смесь должна иметь максимальный размер 1,5 дюйма. Это мелкодисперсная смесь, поскольку процент, прошедший через первичное контрольное сито (сито 3/8 дюйма, которое не показано в таблице), превышает 40 процентов.Требование VMA современных спецификаций составляет 11,0%, что на 2,2% меньше, чем VMA в смеси Ричардсона. Это означает, что содержание асфальта будет примерно на 0,9 процента ниже, чем у Ричардсона.

Воздушные пустоты не рассчитываются как часть дизайна смеси Ричардсона, но он проанализировал несколько дорожных покрытий в своей книге и говорит о правильном уровне плотности по сравнению с теоретической плотностью. По расчетам, воздушные пустоты составляют около 2 процентов. Обратите внимание, что это воздушные пустоты на месте.Ричардсон заметил, что если бы воздушные пустоты были выше, скажем, от 5 до 8 процентов, тротуары не выдерживали бы теплового удара и треснули.

Ключевой идеей, возникшей в результате проектирования дорожного покрытия в начале 20 века, была концепция использования асфальтобетона в качестве базовых слоев с песчано-асфальтовой смесью в качестве поверхности.

Полевой комплекс Хаббарда

В середине 1920-х годов Чарльз Хаббард и Фредерик Филд вместе с недавно созданной Асфальтовой ассоциацией (позже — Институтом асфальта) разработали метод расчета смеси, названный методом расчета поля Хаббарда.Метод поля Хаббарда широко использовался в государственных департаментах автомобильных дорог в 1920-х и 1930-х годах, хотя в некоторых штатах его использование продолжалось и в 1960-х годах.

Первоначально метод Хаббарда Филд был сосредоточен на смеси для покрытия поверхности, покрытии песком и асфальтом. Образцы имели диаметр 2 дюйма и были уплотнены ручным трамбовщиком.

Для асфальтобетона была разработана модифицированная версия Хаббарда-Филда. В нем использовались образцы диаметром 6 дюймов, уплотненные двумя разными трамбовками.Первые 30 «тяжелых ударов» были нанесены 2-дюймовым трамбовщиком, затем 30 ударов 5,75-дюймовым трамбовщиком. Образец переворачивали и подталкивали к противоположному концу формы. Снова было нанесено 30 ударов 2-дюймовым трамбовщиком, за которыми последовали 30 ударов 5,75-дюймовым трамбовщиком. Затем образец помещали в машину для сжатия и нагружали грузом массой 10 000 фунтов, после чего ему давали остыть в ванне с холодной водой при сжатии.

Метод поля Хаббарда основан на процессе Ричардсона.Образцы были изготовлены в лаборатории, но вместо использования теста на бумажные пятна они разработали метод оценки для определения проектного содержания асфальта. Был измерен объемный удельный вес уплотненных образцов. Максимальный теоретический удельный вес был рассчитан с использованием совокупного насыпного удельного веса (обратите внимание, что абсорбция асфальта, следовательно, не учитывалась). Воздушные пустоты были рассчитаны, как и пустоты в совокупном каркасе (VMA по современной терминологии). Итак, объемный анализ был аналогичен свойствам, используемым сегодня.

Был измерен объемный удельный вес уплотненных образцов. Максимальный теоретический удельный вес был рассчитан с использованием совокупного насыпного удельного веса (обратите внимание, что абсорбция асфальта, следовательно, не учитывалась). Воздушные пустоты были рассчитаны, как и пустоты в совокупном каркасе (VMA по современной терминологии). Итак, объемный анализ был аналогичен свойствам, используемым сегодня.

В дополнение к объемному анализу в методе Хаббарда Филда использовался тест на стабильность, при котором уплотненная смесь продавливалась через кольцо, немного меньшее, чем диаметр образца. Пиковая нагрузка, выдерживаемая до того, как смесь начала течь через отверстие, была названа стабильностью поля Хаббарда. По идее, это идентично устойчивости по Маршаллу, когда образец загружается на бок, а пиковая нагрузка — это стабильность по Маршаллу.

Метод Хаббарда Филд выбрал содержание асфальта на основе воздушных пустот и стабильности.Были оценены пустоты в заполнителе, чтобы помочь отрегулировать стабильность смеси.

Смесь Hveem

Первые дорожные покрытия в Калифорнии были сделаны с использованием природного битума из карьеров Ла Бреа Тар, расположенных в районе Лос-Анджелеса и Санта-Барбары. Хотя их называют гудроном, на самом деле это были естественные просачивания асфальта.

Этот асфальт был довольно мягким и использовался в качестве проникающего щебня, в котором его распыляли поверх уплотненного щебня с открытой фракцией, или его использовали путем смешивания с гравием и получения масляной смеси.

В 1920-х годах масляная смесь, приготовленная с использованием обрезного асфальта, была распространенным методом дорожного покрытия. Его смешивали в валках с асфальтом, разбрызгиваемым поверх сбитого валка, и перемешивали взад и вперед автогрейдером. Содержание масла определялось на глаз, поэтому требовался опытный человек, чтобы убедиться, что смесь имела надлежащий коричневый цвет.

В 1927 году Фрэнсис Хвим стал постоянным инженером в Калифорнии и, не имея опыта работы с масляными смесями, использовал информацию о градации при тесте на бумажные пятна для оценки содержания асфальта. Он понял, что этот процесс контролируется совокупной площадью поверхности, и нашел метод расчета площади поверхности. Он использовал коэффициенты площади поверхности, опубликованные в 1918 году канадским инженером капитаном Л.Н. Edwards, которые были предложены для использования при проектировании портландцементного бетона.

Он понял, что этот процесс контролируется совокупной площадью поверхности, и нашел метод расчета площади поверхности. Он использовал коэффициенты площади поверхности, опубликованные в 1918 году канадским инженером капитаном Л.Н. Edwards, которые были предложены для использования при проектировании портландцементного бетона.

Фрэнсис Хвим применил процесс проектирования масляных смесей к горячему асфальту. К 1932 году он разработал метод определения содержания асфальта по площади поверхности. Он продолжил вносить изменения в коэффициенты площади поверхности и разработал тест с использованием моторного масла для оценки поглощения асфальта.Коэффициенты площади поверхности в сегодняшнем руководстве MS-2 Института асфальта для расчета смеси Hveem были разработаны Hveem для Департамента автомобильных дорог Калифорнии в 1940-х годах.

Hveem приступил к разработке теста стабильности. Он осознал важность механической прочности смеси и разработал стабилометр Hveem, который представляет собой псевдотрехосный тест. К замкнутому образцу прикладывают вертикальную нагрузку и измеряют результирующее горизонтальное давление. Когда содержание асфальта превышает пороговое значение, горизонтальное давление увеличивается, и Hveem использовал это свойство, чтобы различать устойчивые и неустойчивые покрытия.На основе масляных смесей он разработал пороговые значения стабильности и применил их к HMA.

К замкнутому образцу прикладывают вертикальную нагрузку и измеряют результирующее горизонтальное давление. Когда содержание асфальта превышает пороговое значение, горизонтальное давление увеличивается, и Hveem использовал это свойство, чтобы различать устойчивые и неустойчивые покрытия.На основе масляных смесей он разработал пороговые значения стабильности и применил их к HMA.

Hveem заключается в том, что необходимо достаточное количество битумного вяжущего, чтобы обеспечить абсорбцию заполнителей и иметь минимальную толщину пленки на поверхности заполнителей. Чтобы нести нагрузку, агрегаты должны иметь сопротивление скольжению (измеренное стабилометром Hveem) и минимальную прочность на растяжение, чтобы противостоять поворотному движению (измеренное когезиометром). На стабильность и когезию влияли агрегатные свойства и количество битумного вяжущего.Для обеспечения долговечности Hveem разработал тест на разбухание и тест на чувствительность к водяным парам для измерения реакции смеси на воду. В тесте на набухание использовалась жидкая вода, а в тесте на чувствительность к пару — пары влаги. Было измерено влияние на стабильность Hveem после кондиционирования. Хвим обнаружил, что более толстые асфальтовые пленки обладают большей устойчивостью к влаге.

В тесте на набухание использовалась жидкая вода, а в тесте на чувствительность к пару — пары влаги. Было измерено влияние на стабильность Hveem после кондиционирования. Хвим обнаружил, что более толстые асфальтовые пленки обладают большей устойчивостью к влаге.

Воздушные пустоты не являются частью системы проектирования смесей Hveem. Он считал, что толщина пленки и механические свойства, описываемые стабильностью, являются наиболее важными.В 1980-х или 90-х годах добавляли воздушные пустоты. Интересно, что если посмотреть на характеристики HMA в 1980-х или в начале 1990-х, когда колейность была огромной национальной проблемой, и сравнить общие характеристики смесей Hveem и смесей Marshall, можно сделать общее заявление о том, что дорожные покрытия Hveem имеют более низкое содержание асфальта и имеют более низкое содержание асфальта и имеют усталостное растрескивание. было серьезной проблемой. Не случайно исследования усталостного растрескивания и усталости луча связаны с исследованиями Калифорнийского университета в Беркли. В штатах Маршалла усталостное растрескивание не было основной проблемой; проблема была в рутировании.

В штатах Маршалла усталостное растрескивание не было основной проблемой; проблема была в рутировании.

Дизайн смеси Маршалла

Брюс Маршал из Департамента автомобильных дорог штата Миссисипи разработал конструкцию смеси Маршалла в конце 1930-х — начале 1940-х годов. В 1943 году Маршалл обратился в Инженерный корпус в Виксбурге, штат Массачусетс, по поводу использования метода проектирования Маршалла и был принят на работу. Корпус принял систему Маршалла во время Второй мировой войны для использования на аэродромах. После Второй мировой войны он был «цивилизован» для использования государственными дорожными ведомствами.

Схема смеси Маршалла по сути является результатом метода Хаббарда-Филда. Подход аналогичен, хотя практика была другой. Хаббард-Филд использовал два трамбовщика разного размера для уплотнения образцов. Маршалл использовал один молоток и согласовал диаметр уплотнителя с диаметром формы. Хаббард-Филд использовал ручной трамбовщик. Маршалл стандартизировал прилагаемую энергию уплотнения с помощью ударного молотка.

Маршалл включил расчет воздушных пустот по Хаббард-Филду, но не по VMA.Вместо этого он использовал в качестве критерия пустоты, заполненные асфальтом. В 1950-х годах Норман МакЛеод выступал за использование VMA в методе проектирования смеси. По-видимому, он знал о VMA в методе Хаббарда-Филда и считал, что это должно применяться к методу Маршалла.

В 1950-х и 1960-х годах Институт асфальта был де-факто хранителем стандарта Маршалла и опубликовал его в «MS-2, Руководстве по методам проектирования смесей для асфальтобетона». Хотя ASTM был основным центром метода Маршалла (D-1889), этот метод был отражением MS-2.Даже AASHTO, принявший на вооружение собственный стандарт, был зеркальным отражением МС-2. В результате у ASTM и AASHTO были методы для расчета смеси Маршалла, но указанные в них свойства были установлены Институтом асфальта в результате исследований и технических дебатов. Файлы в Институте асфальта содержат письма и данные от Маршалла, который стал консультантом после ухода из Корпуса, и Маклеода, который работал в Imperial Oil в Канаде.

Маршалл был против включения VMA; Маклеод предпочитал включать его.Наиболее известными исследовательскими работами Маклеода по VMA являются доклад Совета по исследованиям шоссе 1956 года, доклад AAPT 1957 года и доклад симпозиума ASTM 1959 года. В других документах говорилось в пользу толщины пленки. В частности, L.C. Крчма выступал за толщину пленки в разбирательствах AAPT и Highway Research Board.