технические характеристики, свойства, плюсы и минусы, область применения

Разработанная еще в середине прошлого века в СССР, стеклопластиковая арматура (сокращенно АСП или СПА) начала масштабно использоваться сравнительно недавно. Популярность стеклотекстолитовые изделия приобрели благодаря снижению стоимости их производства. Малый вес, высокая прочность, широкие возможности применения и легкость монтажа сделали арматуру СПА хорошей альтернативой стальным пруткам. Материал прекрасно подходит для малоэтажного строительства, сооружения береговых укреплений, несущих конструкций искусственных водоемов, элементов мостов, ЛЭП.

Что такое стеклопластиковая арматура?

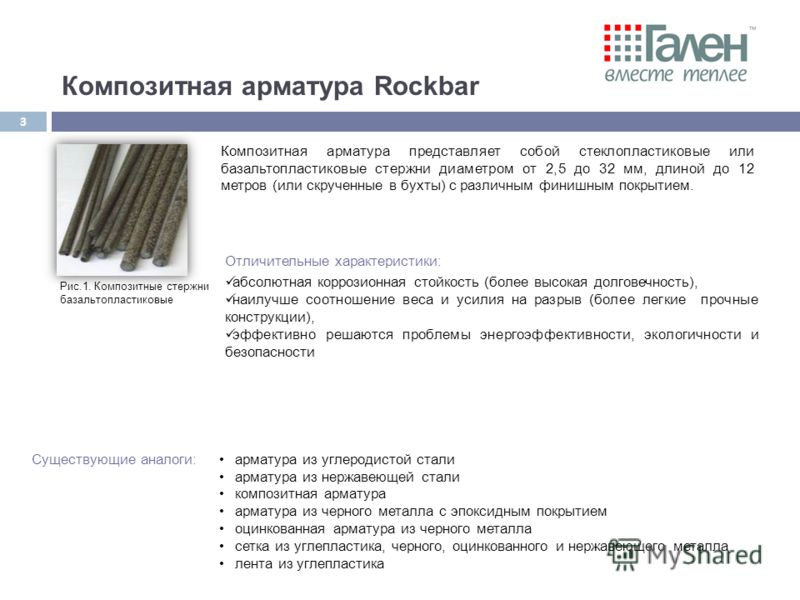

Стеклопластиковая композитная арматура (АКС) представляет собой стержень, произведенный из стеклянного сплеточного нитевидного волокна (ровинга) прямого или скрученного, скрепленного особым составом. Обычно это синтетические эпоксидные смолы. Другой вид представляет собой стекловолоконный стержень с намоткой из углепластиковой нити. После намотки такие стекловолоконные заготовки подвергают полимеризации, превращая их в монолитный стержень. Стекловолоконная арматура имеет диаметр от 4 до 32 мм, толщиной от 4 до 8 мм упаковывается в бухты. Бухта содержит 100-150 метров арматуры. Также возможна нарезка в заводских условиях, когда размеры предоставляет заказчика. От технологии производства и связующего зависят прочностные характеристики стержня.

После намотки такие стекловолоконные заготовки подвергают полимеризации, превращая их в монолитный стержень. Стекловолоконная арматура имеет диаметр от 4 до 32 мм, толщиной от 4 до 8 мм упаковывается в бухты. Бухта содержит 100-150 метров арматуры. Также возможна нарезка в заводских условиях, когда размеры предоставляет заказчика. От технологии производства и связующего зависят прочностные характеристики стержня.

Варианты упаковки и транспортировки АСП.

Изготавливают материал методом протягивания. Стекловолокно, намотанное на бобинах, разматывают, пропитывают смолами и отвердителями. После этого пропускают заготовку через фильеры. Их назначение – отжим лишней смолы. Там же будущая арматура уплотняется и приобретает характерную форму с цилиндрическим сечением и заданным радиусом.

После этого еще на не отвердевшую заготовку наматывают по спирали жгут. Он необходим для лучшего сцепления с бетоном. Затем материал запекается в печи, где происходит процесс отвердения и полимеризации связующего. Из печи прутья направляется на механизм, где происходит ее протяжка. На современных заводах для полимеризации используются трубчатые печи. В них же удаляются летучие вещества. Готовую продукцию наматывают в бухты либо нарезают прутки необходимой длины (по предварительному заказу клиента). После продукция отправляется на склад. Также клиент может заказать арматуру с заданным углом изгиба.

Из печи прутья направляется на механизм, где происходит ее протяжка. На современных заводах для полимеризации используются трубчатые печи. В них же удаляются летучие вещества. Готовую продукцию наматывают в бухты либо нарезают прутки необходимой длины (по предварительному заказу клиента). После продукция отправляется на склад. Также клиент может заказать арматуру с заданным углом изгиба.

Назначение и область применения

Стеклопластиковая арматура используется в различных отраслях промышленного и частного строительства, для обычного и предварительно напряженного армирования строительных конструкций и элементов, эксплуатация которых, проходит в средах с различной степенью агрессивного воздействия. Самые известные примеры использования.

- Армирование блочных, кирпичных стен и стен из газосиликатных блоков. Стеклопластиковая арматура показала весьма неплохие результаты при армировании данных конструкций. Основные плюсы: экономия средств и облегчение конструкций.

- В качестве связующего бетонных элементов, между которыми располагается утеплитель.

СПА позволяет улучшить сцепление бетонных элементов.

СПА позволяет улучшить сцепление бетонных элементов. - Для укрепления несущих элементов конструкций, которые подвержены воздействию факторов, вызывающих коррозию (искусственные водоемы, мосты, укрепительные сооружения береговых линий пресных и соленых естественных водоемов). В отличие от металлических прутьев, стекловолоконные не подвержены коррозии.

- Для армирования конструкций из клееной древесины. Использование арматуры из СПА позволяет в разы повысить прочность балок из клееного дерева и повысить жесткость конструкции.

- Возможно применение в строительстве ленточных заглубленных фундаментов для малоэтажных зданий, если они располагаются на твердых, неподвижных грунтах. Заглубление выполняется ниже уровня промерзания почвы.

- Для повышения жесткости полов в жилых домах и промышленных комплексах.

- Для повышения прочности и долговечности дорожек и дорожного покрытия.

Область применения стеклопластиковой арматуры.

Свойства арматуры из стеклопластика

Чтобы понять плюсы и минусы стеклопластиковой арматуры, необходимо знать ее свойства. Описание преимущества стеклопластиковой арматуры приведены ниже.

Описание преимущества стеклопластиковой арматуры приведены ниже.

- По коррозионной стойкости прутья из стекловолокна почти в 10 раз превышают традиционные металлические. Изделия из стеклокомпозита практически не вступают в реакции с щелочами, соляными растворами и кислотами.

- Коэффициент теплопроводности 0,35 Вт/м С против 46 Вт/м С у стальных прутков, что исключает появление мостиков холода, и заметно снижает теплопотери.

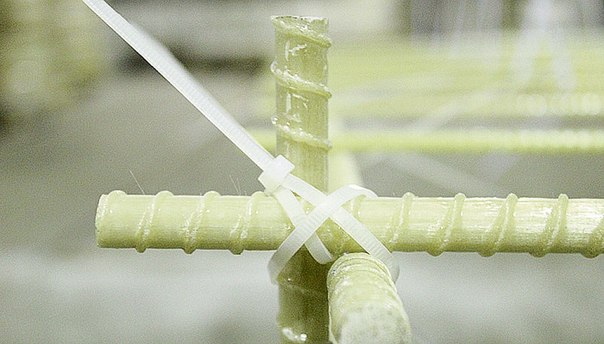

- Соединение прутов из стеклокомпозита производится пластиковыми хомутами, вязальной проволокой и соответствующими фиксаторами без сварочного аппарата.

- Стеклопластиковая арматура – отличный диэлектрик. Это свойство используется еще с середины прошлого века при строительстве элементов ЛЭП, железнодорожных мостов и прочих конструкций, где электропроводящие свойства стали негативно влияют на работу приборов и целостность конструкции.

- Вес 1 метра стеклокомпозитной качественной арматуры в 4 раза меньше метрового стального прута равного диаметра при равной прочности на растяжение.

Это позволяет в 7-9 раз уменьшить вес сооружения.

Это позволяет в 7-9 раз уменьшить вес сооружения. - Меньшая по сравнению с аналогами стоимость.

- Возможность бесшовной укладки.

- Величина коэффициента теплового расширения близка к коэффициенту теплового расширения бетона, что практические исключает возникновение трещин при перепадах температур.

- Широкий диапазон температур, при котором можно применять материал: от – 60 С до +90 С.

- Заявленный срок службы – 50-80 лет.

Арматура из стеклопластика в ряде случаев может успешно заменить стальную, но она имеет ряд недостатков, которые необходимо учитывать еще на стадии проектирования. Главные недостатки стеклопластиковой арматуры.

- Низкая термостойкость. Связующее возгорается при температуре 200 С, что не существенно в частном доме, но недопустимо в промышленных объектах, где к конструкциям предъявляют повышенные требования огнеупорности.

- Модуль упругости всего 56 000 МПА (для стальной арматурной проволоки порядка 200 000 МПа).

- Невозможность самостоятельно согнуть прут под нужным углом.

Изогнутые прутья изготавливают на заводе по индивидуальному заказу.

Изогнутые прутья изготавливают на заводе по индивидуальному заказу. - Прочность текстолитовых изделий со временем снижается.

- Арматура стеклопластиковая обладает низкой прочностью на излом, которая со временем только усугубляется.

- Невозможность создания твердого, жесткого каркаса.

Разновидности арматуры

Использование в строительстве стеклопластиковой арматуры требует ознакомления с видами данного материала. По назначению, материал делится на изделия:

- для монтажных работ;

- рабочую;

- распределительную;

- для армирования конструктивных элементов из бетона.

По способу применения АСП подразделяется на:

- нарезанные прутки;

- армирующие сетки;

- арматурные каркасы.

По форме профиля:

- гладкая;

- рифленая.

Форма профиля стеклопластиковой арматуры.

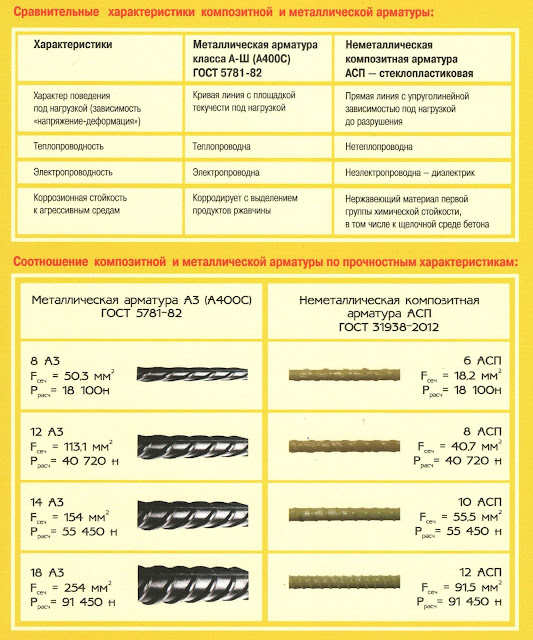

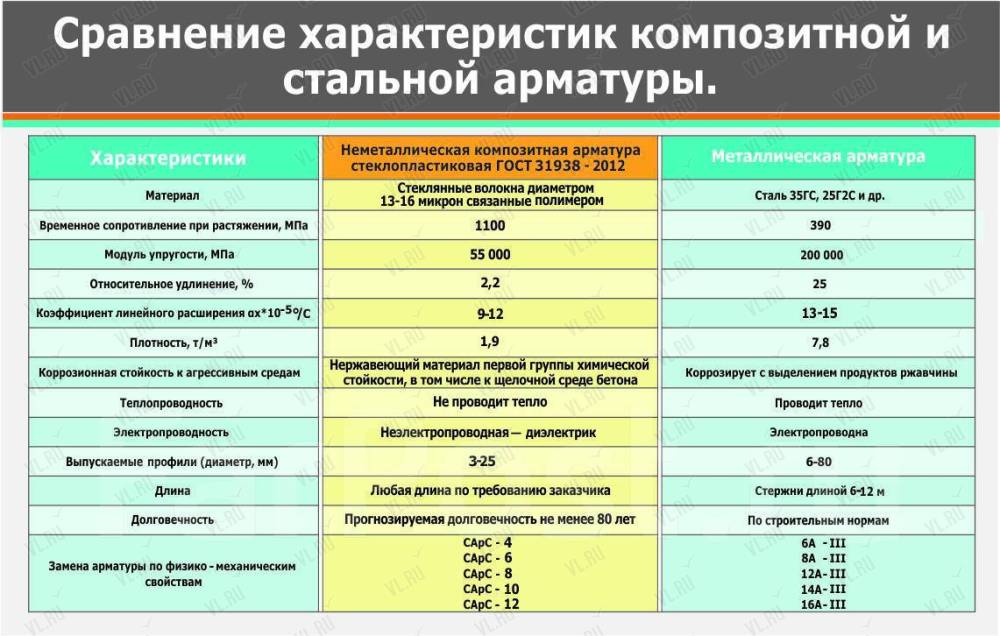

Сравнительные характеристики СПА и стальной арматуры

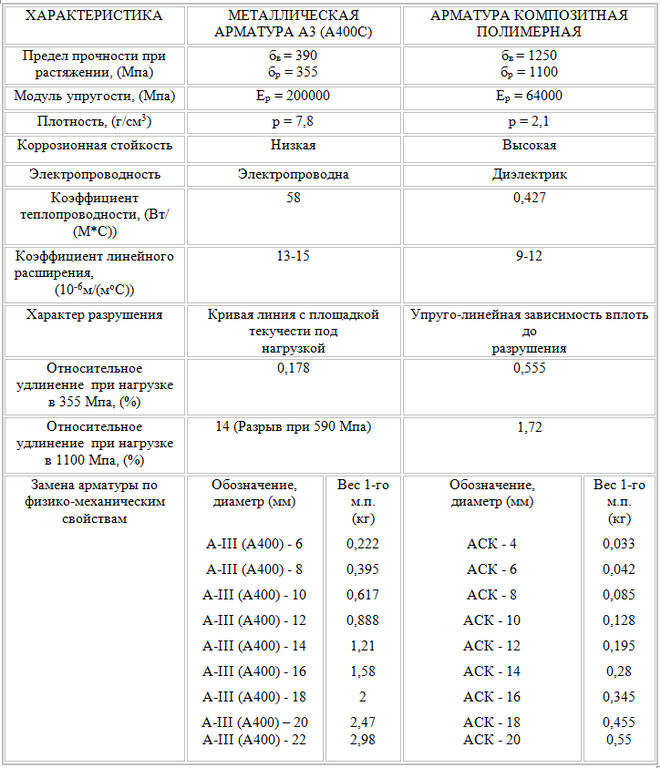

Для того чтобы выбрать стекловолоконную арматуру либо стальную, необходимо наглядно сравнить два вида. Сравнительные характеристики стальной и стеклопластиковой арматуры приведены в таблице.

| Материал | СПА | Сталь |

|---|---|---|

| Прочность на разрыв, МПа | 480-1600 | 480 -690 |

| Относительное удлинение, % | 2,2 | 25 |

| Модуль упругости, МПа | 56 000 | 200 000 |

| Коррозионная стойкость | Неподвержен коррозии | В зависимость от сорта стали подвержен коррозии в большей или меньшей степени |

| Коэффициент теплопроводности Вт/м С | 0,35 | 46 |

| Коэффициент теплового расширения в продольном направлении, х10 -6/С | 6-10 | 11,7 |

| Коэффициент теплового расширения в поперечном направлении, х10-6/С | 21-23 | 11,7 |

| Электропроводность | Диэлектрик | Проводник |

| Прочность на излом | Низкая | Высокая |

| Оптимальный температурный диапазон | от -60 С до +90 С | Нижний предел от -196 С до -40 С; верхний предел от 350 С до 750 С |

| Срок службы, лет | до 50 | 80-100 |

| Способ соединения | хомуты, фиксаторы, вязальная проволока | вязальная проволока, сварка |

| Возможность изгиба прутьев в условиях стройки | нет | есть |

| Радиопрозрачность | да | нет |

| Экологичность | Малотоксичный материал, класс безопасности 4 | Нетоксичен |

youtube.com/embed/aVIIo_f9bbE» src=»data:image/gif;base64,R0lGODlhAQABAAAAACH5BAEKAAEALAAAAAABAAEAAAICTAEAOw==»/>

Особенности монтажа СПА

Свойства и технические характеристики СПА, делают материал практически идеальным для строительства дома своими руками. Для того, чтобы дом был прочным и прослужил нескольким поколениям семьи, важно грамотно выполнить монтаж стеклопластиковой арматуры, учитывая ее недостатки.

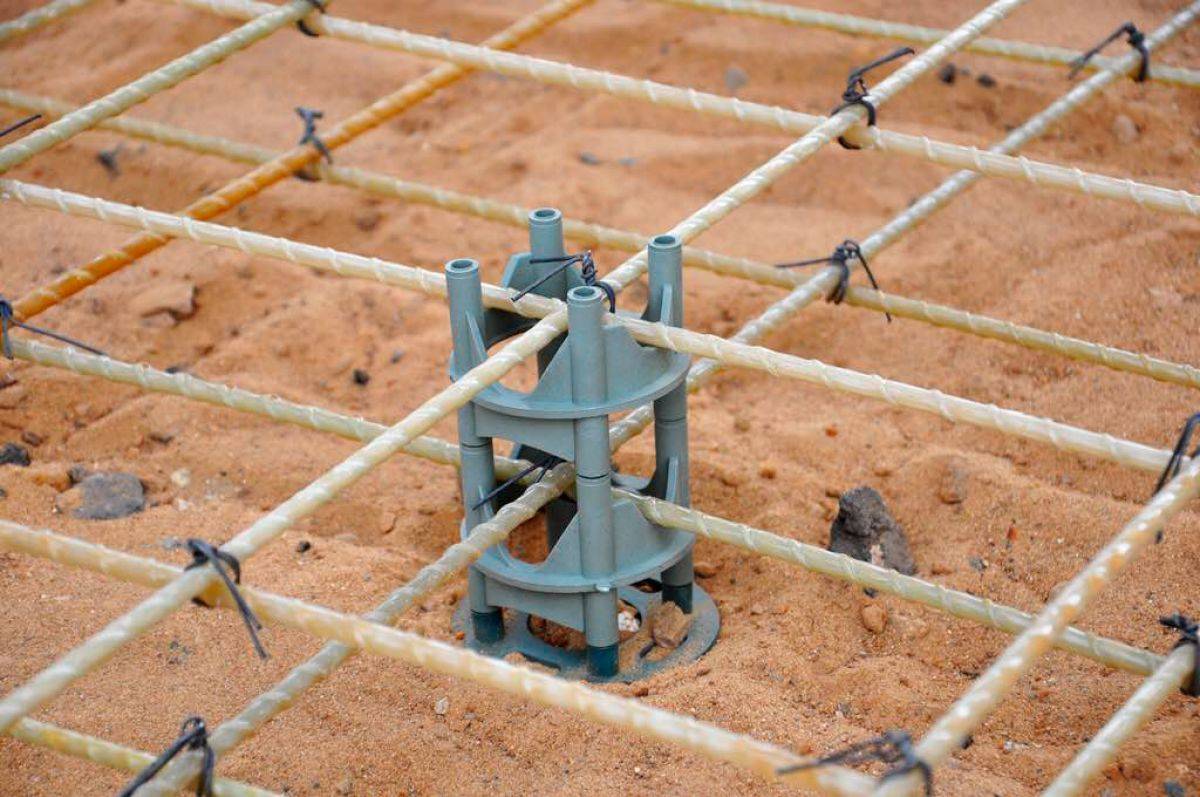

Горизонтальное армирование фундамента

Укладка СПА для армирования фундамента выполняется после установки опалубки и подготовки площади. После этого укладывают продольный слой прутьев. Для этого берут прутки диаметром 8 мм. На него укладывают поперечный. Для этого берут 6-ти миллиметровую СПА. Эти слои образуют сетку. Узлы соединения фиксируются затяжными хомутами либо вязальной проволокой, диаметр которой 1 мм, в 2 пояса. Соединения выполняют с помощью крючка для вязки арматуры, который можно купить либо изготовить самостоятельно используя толстую проволоку. Для больших объемов работ рекомендуется пользоваться аппаратом для вязки с электроприводом.

Для больших объемов работ рекомендуется пользоваться аппаратом для вязки с электроприводом.

Края сетки из прутков должны быть в 5 см от опалубки. Добиться необходимого расположения можно посредством фиксаторов либо обычных кирпичей. Когда сетка готова и расположена правильно, заливают бетонную смесь. Здесь необходимо соблюдать осторожность. Арматура для фундамента АСП не обладает такой твердостью, как стальная. При неосторожной заливке, она может прогнуться или сместиться с заданного положения. Если прутки сместятся, исправить ситуацию после заливки будет крайне сложно.

Для получения прочного фундамента без пустот, залитую бетонную смесь утрамбовывают строительным вибратором.

Как избежать проблем?

Основные проблемы, которые связаны с использованием прутков из волокон стекла, заключатся в некачественном/бракованном материале и неграмотном инженерном расчете конструкции. Проблемы могут возникнуть в строительстве дома, если не учтены характеристики используемой стеклопластиковой арматуры.

Проблемы могут возникнуть в строительстве дома, если не учтены характеристики используемой стеклопластиковой арматуры.

Избежать проблем во время и после строительства помогут точные расчеты, аккуратность выполнения работ, строгое соблюдение рекомендаций производителя по выбору и монтажу материала.

Проверить качество товара до приобретения возможно лишь визуально. Для этого следует обращать внимание на следующие моменты.

- Производитель. Если товар приобретается не на заводе, необходимо запросить документацию на товар, подтверждающий его качество и заводской (не кустарный) вид производства.

- Цвет. Однородный по всему прутку цвет говорит о качестве. Неравномерно окрашенное изделие означает, что была нарушена технология производства.

- Коричневый цвет указывает на выгорание вещества.

- Зеленый – о недостаточной термообработке.

- Поверхность стержня должна быть без сколов, выемок, раковин и прочих дефектов, спиральная навивка – ровной, непрерывной, с постоянным шагом.

- Несмотря на желание сэкономить, нужно помнить, что качественную стеклопластиковую арматуру не продают дешево. Слишком низкая стоимость говорит о малой прочности и недолговечности.

Применение стеклопластиковой арматуры в ряде случаев целесообразно вместо металлической арматуры. Иногда допустимо комбинировать металлические и стеклопластиковые прутки при сооружении одной конструкции. Чтобы впоследствии не сожалеть об использовании АКС, следует тщательно проводить расчеты будущих построек на стадии проектирования. Подбирают композитную арматуру аналогично стальной, учитывая ключевые параметры: прочность на изгиб, показатель прочности на разрыв и пр.

Возможность использования стекловолоконных прутков оценивается исходя из подвижности и типа грунта, требований пожарной безопасности, продольных и поперечных нагрузок, которые будут воздействовать на конструкцию. Например, на болотистых и подвижных почвах для армирования применяют металлическую арматуру. Стеклопластиковую арматуру просто сломают подвижки грунта ввиду ее малой прочности на излом.

Например, на болотистых и подвижных почвах для армирования применяют металлическую арматуру. Стеклопластиковую арматуру просто сломают подвижки грунта ввиду ее малой прочности на излом.

Выбираем между металлической арматурой и стеклопластиковой продукцией. Все «за» и «против». Мнения и отзывы

В строительной отрасли все чаще и активнее используются новые технологии и высокотехнологичные инновационные материалы, качественные и эксплуатационные параметры которых на порядок превышают аналогичные показатели обычного строительного сырья. Одним из перспективных направлений развития передовых материалов является создание стеклопластиковой арматуры, которая, несмотря на свое недавнее появление, уже успела стать достойной альтернативой металлическому аналогу.

Что такое стеклопластиковая арматура?

Внешне стеклопластиковая арматура, многочисленные отзывы о которой Вы можете найти у нас на сайте, напоминает специальный стержень из сверхпрочного пластика диаметром 4-18 мм и длиной до 12 м.

Поверхность спиралевидного профиля на ощупь ребристая, благодаря чему ее крепление в бетонное основание получается наиболее прочным и надежным, следовательно, подходит для успешного выполнения широкого спектра строительно-монтажных работ.

- стеклопластиковая арматура

- преимущества стеклопластиковой арматуры

Сравнивая прочностные характеристики традиционной и известной всем арматуры из металла и перспективным стеклопластиковым изделиям, обнаружим, что каркас последней более устойчив, что увеличивает в несколько раз эксплуатационный период различных конструкций промышленного, гражданского или строительного назначения даже в условиях агрессивной внешней среды. Особая, сложнейшая технология изготовления, использование качественного сырья и современного оборудования полностью исключают возможность кустарного изготовления, поэтому вся стеклопластиковая продукция, которую Вы встретите на рынке, произведена в заводских условиях в соответствии с требованиями и нормами ГОСТов.

Достоинства и недостатки стеклопластиковой арматуры. Отзывы

Прежде всего, отметим важнейшие характеристики арматуры, не имеющей металлических опор:

- Легкий вес, не создающий дополнительную нагрузку на основание фундамента, что позволяет увеличить срок службы здания;

- Отличная устойчивость к разрывам дает возможность применять стеклопластиковые элементы на наиболее ответственных и сложных участках. Композиция малого веса и хорошей прочности выделили подобный строительный материал в отдельную группу и сделали его наиболее популярным;

- Хорошая устойчивость к агрессивному воздействию окружающей среды. Вспомним металлическую арматуру, которая со временем окисляется и негативным образом сказывается на технических характеристиках строения;

- В некоторых отзывах о целесообразности использования арматуры из стеклопластика можно встретить упоминание о том, что этот стройматериал не является проводником электрического тока. И это правда. Отметим, что постоянный ток, который присутствует в металлической арматуре, используемой для заземления, считается катализатором процесса окисления металла, что, как мы обозначили выше, пагубно сказывается на эксплуатационных параметрах стен.

- Высокая износоустойчивость гарантирует длительный срок службы.

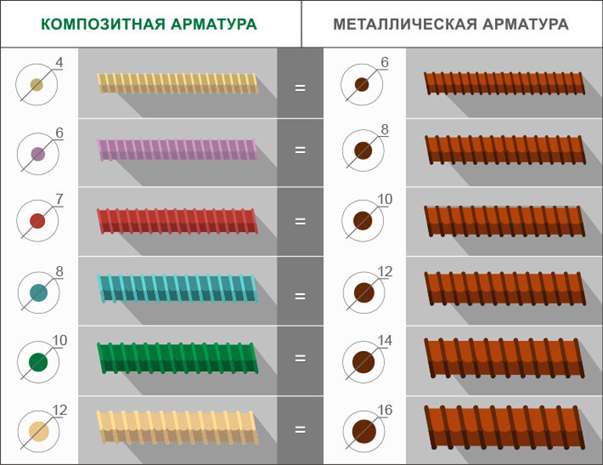

- сравнительная характеристика видов арматуры

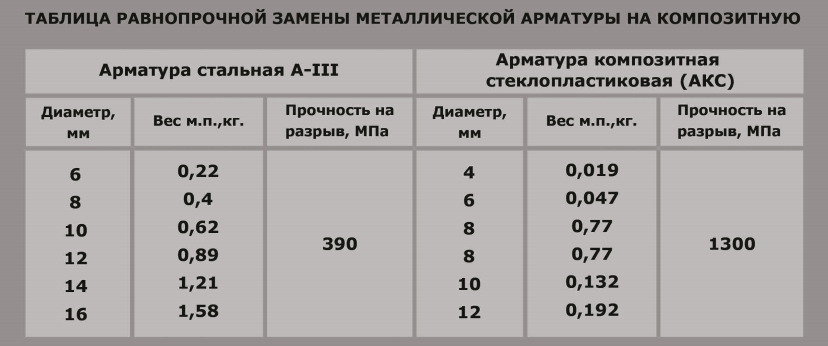

- таблица равнопрочной замены металлической арматуры на стеклопластиковую

Обобщив отзывы об использовании стеклопластиковой арматуры в строительстве, выделим следующие отдельные негативные моменты:

- Сравнивая модуль упругости арматуры из стеклопластика и из стали, отметим, что первый вариант проигрывает приблизительно в 4 раза, другими словами, при одинаковом диаметре стеклопластиковая продукция будет значительно сильнее прогибаться. Этот показатель позволяет применять подобный материал при создании дорожных плит и выполнении фундаментных работ, однако при изготовлении плит перекрытий понадобятся дополнительные расчеты;

- Нагреваясь до 600˚С, композит значительно размягчается и теряет упругость.

- Судя по многочисленным отзывам, электросварка в отношении арматуры из стеклопластика недопустима. Вместо нее можно воспользоваться трубками из стали, которые традиционно монтируются внутрь стержня непосредственно на заводе. С такими изделиями можно работать с помощью электрической сварки;

- Не рискуйте сгибать арматуру из стеклопластика на строительной площадке, Вы можете повредить ее. Целесообразнее придать ей нужную форму еще на производстве, ориентируясь на готовые чертежи будущего здания;

- Пожалуй, к последнему, но существенному недостатку можно отнести сложность монтажа. Впрочем, это не должно отпугнуть профессионального строителя, ведь на кону – надежность, прочность и эффективность.

Сфера применения

Изучив мнения пользователей, определив и разложив по полочкам все плюсы и минусы инновационного продукта, смело можно сказать, что она не ограничивается узконаправленным применением, а активно используется в самых различных областях:

- Фундаментные работы, в особенности ленточного типа;

- Создание опор освещения, ЛЭП;

- Дорожная реконструкция, строительство опор для ограждающих конструкций, мостов, усиления полотна;

- Для повышения прочностных характеристик ж/д шпал, тротуарной плитки, дорожных плит;

- В подверженных ускоренной коррозии конструкциях: причалах, доках, в сооружениях с высокой динамической нагрузкой;

- Берегоукрепление;

- Канализационные, мелиоративные работы;

- В роли стержней и сеток в сооружениях промышленного и сельскохозяйственного назначения;

- Для сооружения сейсмоустойчивых поясов вновь возводимых конструкций.

Обобщая вышесказанное, можно сделать вывод, что стеклопластиковая арматура – это надежный и прочный строительный материал нового поколения, который исключает образование трещин и разрушений в бетонном основании, а также сохраняет свои первоначальные механические характеристики в течение длительного времени. В следующей статье мы расскажем как устанавливать столбы для электричества на участке.

Композитная и стеклопластиковая арматура — одно и то же?

С появлением на рынке неметаллической арматуры появилось много ее сторонников и противников, однако даже самые большие фанаты иногда путаются в многообразии терминов и не в полной мере осознают различия между различными видами композитных изделий.

В нашей обзорной статье мы рассмотрим все виды композитного арматурного проката, остановимся подробнее на стеклопластиковой арматуре и обозначим термины-синонимы, которые вносят путаницу.

Общий термин

Наиболее общий термин, который обозначает все виды неметаллических армирующих стержней, — это композитная арматура. Она представляет собой стержень из пучков тончайших волокон, которые могут быть выполнены из различных современных материалов, например стекловолокна, углепластика или базальта. На стержень навиты более тонкие пучки этого же материала, а все вместе пропитано специальными смолосодержащими составами, которые обеспечивают прочность и другие физические свойства готового изделия.

Она представляет собой стержень из пучков тончайших волокон, которые могут быть выполнены из различных современных материалов, например стекловолокна, углепластика или базальта. На стержень навиты более тонкие пучки этого же материала, а все вместе пропитано специальными смолосодержащими составами, которые обеспечивают прочность и другие физические свойства готового изделия.

Так как все виды изделий изготовлены из полимерных материалов, иное название этого изделия — полимерная арматура. Это не разновидность, а полный синоним.

Наконец, еще один полный синоним — это пластиковая арматура. Причина появления этого термина в переводах с английского языка различных строительных инструкций. В англоязычных странах композитные материалы называют именно пластиковыми из-за специфики языка.

Разновидности

Наиболее широко распространенным вариантом композитного арматурного проката является стеклопластиковая арматура. Сокращенное название – АСП. При небольшом весе она обладает огромным запасом прочности, поэтому именно ее чаще всего приобретают для армирования фундаментов.

Базальтопластиковый вариант (АБП) более дорогостоящий, так как нити в нем изготовлены из расплавленного тягучего базальта. Они предназначены для формирования арматуры, стойкой к химически агрессивной среде.

Углепластик (АУП) редко используется, так как это очень дорогостоящий материал. Впрочем, он очень стоек.

Кроме того, есть комбинированный композитный вариант (АКК), в составе которого есть и базальтовые, и стеклянные волокна. Своего рода компромиссный вариант между физической и химической устойчивостью.

Зачастую разные виды композитного волокна можно определить внешне, так как углепластик и базальт представляют собой черные стержни, а стеклопластик — светлый и желтоватый. Однако производители часто добавляют красящие пигменты при производстве, чтобы быстро разграничить визуально диаметр изделия. В таком случае нужно полагаться на техническое описание.

Два главных мифа о композитной арматуре.

Прежде, чем приобрести композитную арматуру, любой покупатель пожелает узнать особенности ее применения, положительные и отрицательные стороны, и главный источник информации — интернет. Но понять, какая информация достоверна, не всегда удается. Попробуем дать ответ на наиболее сложные вопросы и развеять устоявшиеся мифы:

Но понять, какая информация достоверна, не всегда удается. Попробуем дать ответ на наиболее сложные вопросы и развеять устоявшиеся мифы:

Миф первый: Арматура из композита – «резиновая». Подразумевается, что у композитной арматуры модуль упругости ниже, чем у стальной. Так ли это?

Модуль упругости:

Чтобы растянуть образец на заданное некоторое расстояние, необходимо приложить определенное усилие – это и есть модуль упругости. У композитной арматуры он составляет 45000 Мпа, у металлической – 200 000 Мпа. Значит арматуру из композита в 4 раза легче «растянуть». Однако проведенные исследования доказали, то у стальных материалов величина модуля упругости не постоянна и резко снижается при усилении нагрузки из-за появления пластических деформаций. Главная задача арматуры в бетоне – работа на растяжение и разрыв. У самого бетона модуль упругости имеет колебания в пределах от 20000 до 30000 Мпа, в зависимости от марки, но резиновым его назвать сложно.

Учитывая свойства материала, необходимо учитывать полный комплекс его характеристик, который включает относительное удлинение на разрыв, временное сопротивление разрыву, предел текучести, равномерное удлинение.

Конструкция из железобетона при нагрузке ведет себя следующим образом: После небольшого растяжения в бетоне появляются микротрещины, после чего металлическая арматура препятствует окончательному его растрескиванию. Микротрещины в нагружаемой конструкции явление обычное, так как даже при минимальной нагрузке предотвратить их появление невозможно. От модуля упругости арматуры зависит размер этих трещин, чем он меньше, тем сильнее бетон «провиснет». Чтобы вся конструкция не обрушилась, в действие вступает предел прочности. Чем выше этот предел, тем более сильную нагрузку выдержит бетон. У самого бетона предел прочности при растяжении в 8-20 раз ниже прочности при сжатии. Маркировка В25 означает, что данный класс материала способен выдержать давление на сжатие 25Мпа, а на растяжение всего 1-4 Мпа. У стали этот показатель равен 400 Мпа, а у композитной арматуры 1200 Мпа. Данная характеристика показывает, что конструкция с композитной арматурой способна выдержать в 3 раза большую нагрузку, чем с металлической. Но при этом она в 4 раза сильнее провиснет. Размер микротрещин при одинаковой нагрузке в бетоне с металлической арматурой будет в 4 раза меньше.

У стали этот показатель равен 400 Мпа, а у композитной арматуры 1200 Мпа. Данная характеристика показывает, что конструкция с композитной арматурой способна выдержать в 3 раза большую нагрузку, чем с металлической. Но при этом она в 4 раза сильнее провиснет. Размер микротрещин при одинаковой нагрузке в бетоне с металлической арматурой будет в 4 раза меньше.

Деформация растяжения:

Использование стальной арматуры регулируется ГОСТами и СНиПами, так как со временем она подвергается коррозии, теряет свойства, что может привести к обрушению конструкции. Арматура из композита не ржавеет и разрушение ей не грозит. Однако появление трещин в бетоне не является только следствием коррозии. При усилии на разрыв деформация стеклопластика составляет до 2,8%, а металла 25%.

В СП52-101-2003 указано, что армированные бетонные конструкции дают трещины при деформации растяжения 0,015%, т.е. задолго до предела прочности арматуры, независимо от ее материала (композита или стали).

Если возникло желание заменить металлическую арматуру на композитную в перекрытиях или несущих стенах, необходимо произвести перерасчет проектно-технической документации, что позволит избежать появления крупных трещин. Перерасчет производится для конструкций, подвергающихся максимальным нагрузкам. В местах, где предполагается минимальная нагрузка, допускается замена металлической арматуры на композитную с меньшим диаметром. СНиП позволяет не производить перерасчет раскрытия трещин, не предусмотренных конструкцией. Поэтому элементы конструкции, не подверженные сильной нагрузке, можно смело выполнять с применением стеклопластиковой арматуры.

Миф второй. Равнопрочная или равнозначная замены? В чем разница?

Не следует путать равнопрочную и равнозначную замены. Если образец не уступает по прочности исходную конструкцию, то говорят о равнопрочной замене. В данном случае под прочностью подразумевается «предел прочности», максимальное механическое напряжение, после которого наступает разрушение материала. В ГОСТе 1497-84 под прочностью понимается «временное сопротивление разрушения», напряжение, которое соответствует максимальному усилию перед разрывом образца при испытаниях.

В ГОСТе 1497-84 под прочностью понимается «временное сопротивление разрушения», напряжение, которое соответствует максимальному усилию перед разрывом образца при испытаниях.

Если произвести замеры двух образцов из металла и композитного материала, получим следующие показатели: прочность на разрыв у композита диаметром 10 мм составит 63000 Мпа, а у стали диаметром 14 мм 60 000 Мпа. Это показывает, что данная замена не является равнопрочной, так как арматура из композита прочнее на 5%. Отсюда вывод, что при равнопрочной замене металлическую арматуру диаметром 14 мм можно смело заменить на композитную с диаметром 10мм.

Что же такое равнозначная замена? При такой замене физические характеристики образцов должны быть идентичны. Если у стеклопластиковой арматуры модуль упругости в 4 раза меньше, чем у металлической, то для замены ее необходимо брать в 4 раза больше. Способность твердого тела деформироваться при приложении к нему усилия называют модулем упругости. Этот термин включает в себя несколько физических величин. Рассчитаем диаметры материалов при равнозначной замене. Если композитного материала необходимо в 4 раза больше, то используя формулу площади круга получаем, что для замены металлической арматуры диаметром 10 мм требуется стеклопластик диаметром 20 мм.

Этот термин включает в себя несколько физических величин. Рассчитаем диаметры материалов при равнозначной замене. Если композитного материала необходимо в 4 раза больше, то используя формулу площади круга получаем, что для замены металлической арматуры диаметром 10 мм требуется стеклопластик диаметром 20 мм.

Полученные расчеты необходимо учесть до начала строительства или составления проекта, и четко понимать разницу между равнозначной и равнопрочной заменой.

В конструкциях, где прогиб арматуры не имеет особого значения, целесообразно использовать более прочные композитные материалы. В плитах перекрытия или несущих стенах требуется использование металлической арматуры с высоким модулем упругости или производить перерасчет при использовании стеклопластика.

Статья о подкреплении по The Free Dictionary

В соответствии с ACI 318-05 (2008), площадь поперечного сечения вторичной арматуры не должна быть менее 0,04 ([f’.sub.c] / [f. sub.y]). Заголовок: Альтернатива бетону- MasterFiber MAC 360 FF спроектирован для замены арматуры из сварной проволоки и стального стержня малого диаметра. К настоящему времени были проведены тщательные теоретические и экспериментальные исследования простых опорных балок с армированием из стеклопластика с целью оценки поведение относительно режимов отказа, несущей способности, прогиба и трещин [5-13].В этой статье исследуется оценка состояния изгибаемых железобетонных конструкций в существующих зданиях на стадии, когда напряжение арматуры находится между пределом текучести и пределом прочности (см. Рис. Возобновление происходит, когда ранее армированная реакция возникает повторно по прошествии периода времени, в течение которого ( ) этот ответ не усиливается, (б) усиливается другой ответ, и (в) усиление для этого второго ответа затем прекращается. В нашем основном эксперименте изучалось влияние адгезионного сквозного армирования (два уровня) и эффект стекловолокна. усиление клеевых линий соединения по разным показателям вязкости разрушения модельного ламинированного древесного композита березы (рис.

sub.y]). Заголовок: Альтернатива бетону- MasterFiber MAC 360 FF спроектирован для замены арматуры из сварной проволоки и стального стержня малого диаметра. К настоящему времени были проведены тщательные теоретические и экспериментальные исследования простых опорных балок с армированием из стеклопластика с целью оценки поведение относительно режимов отказа, несущей способности, прогиба и трещин [5-13].В этой статье исследуется оценка состояния изгибаемых железобетонных конструкций в существующих зданиях на стадии, когда напряжение арматуры находится между пределом текучести и пределом прочности (см. Рис. Возобновление происходит, когда ранее армированная реакция возникает повторно по прошествии периода времени, в течение которого ( ) этот ответ не усиливается, (б) усиливается другой ответ, и (в) усиление для этого второго ответа затем прекращается. В нашем основном эксперименте изучалось влияние адгезионного сквозного армирования (два уровня) и эффект стекловолокна. усиление клеевых линий соединения по разным показателям вязкости разрушения модельного ламинированного древесного композита березы (рис. 1).Для поддержки применения перфорированных пластин из стеклопластика в качестве арматуры на сдвиг в бетонных плоских плитах были проведены испытания на сдвиг с использованием проектных переменных типа арматуры сдвига и расстояния. Этот случайный стимул не зависел как от возникновения реакции, так и от появления арматуры. Наблюдались два вида «сенсорного суеверия»: положительное, когда скорость реакции увеличивалась при наличии стимула, случайно спаренного или близкого к подкреплению, и отрицательная, когда скорость реакции снижалась в его присутствии, связанном с отсутствием подкрепления.В течение второй недели началось постепенное прекращение подкрепления с одной конфеты на каждые 2 звезды (фиксированное соотношение) в течение первых трех дней, а затем 1 леденец на каждые 3 звезды в среднем, но давался случайным образом в течение последних трех дней. Удлиняется как гармошка, его можно положительно и быстро закрепить на месте. Как правило, бетон представляет собой защитную среду арматуры по двум причинам: Завод по производству арматуры действует в городе Кызык-Кия АКИПРЕСС.

1).Для поддержки применения перфорированных пластин из стеклопластика в качестве арматуры на сдвиг в бетонных плоских плитах были проведены испытания на сдвиг с использованием проектных переменных типа арматуры сдвига и расстояния. Этот случайный стимул не зависел как от возникновения реакции, так и от появления арматуры. Наблюдались два вида «сенсорного суеверия»: положительное, когда скорость реакции увеличивалась при наличии стимула, случайно спаренного или близкого к подкреплению, и отрицательная, когда скорость реакции снижалась в его присутствии, связанном с отсутствием подкрепления.В течение второй недели началось постепенное прекращение подкрепления с одной конфеты на каждые 2 звезды (фиксированное соотношение) в течение первых трех дней, а затем 1 леденец на каждые 3 звезды в среднем, но давался случайным образом в течение последних трех дней. Удлиняется как гармошка, его можно положительно и быстро закрепить на месте. Как правило, бетон представляет собой защитную среду арматуры по двум причинам: Завод по производству арматуры действует в городе Кызык-Кия АКИПРЕСС. COM — Завод по производству арматуры работал в городе Кызык-Кия Баткенской области после пресс-тура журналистов.

COM — Завод по производству арматуры работал в городе Кызык-Кия Баткенской области после пресс-тура журналистов.Обработка композитов с металлическим магнием методом литья с перемешиванием

СПИСОК ЦИФР

3.1 Принципиальная схема разливки с перемешиванием

5.1 Горизонтальная ленточная пила по металлу

5.2 Цифровые весы

5.3 Оборудование для разливки с перемешиванием

5.4 Установка для литья под давлением

5.5 Темп. Контроллер с системой сбора данных

5.6 Станок токарный с трехкулачковым патроном

6.1 Типы литья под давлением

7.1 Методология, использованная в данной работе

Слиток 8,1 Мг

8.2 Измеренные массы слитка Mg

8,3 Al слиток

8.4 Zn слиток

8.5 Образец карбида бора

8.6 B4C используется в отливке

8.6 Карбид титана образец

8.7 Порошок TiC наноуровня, используемый в отливке

8.8 Образец порошка углеродных нанотрубок

8.9 Образец порошка УНТ, использованный в отливке

8. 10 Структура CNT

10 Структура CNT

8.11 Многостенный CNT или MWCNT

9.1 Резка слитка Mg на более мелкие части

9.2 Измерение веса с помощью цифрового взвешивания M / c

9.3 Нагрев слитков в индукционной печи

9.4 Равномерное перемешивание армирующего порошка перед предварительным нагревом

9.5 Добавление армирующей порошковой смеси к расплавленной смеси слитков через воронку

9.6 Ручное изменение скорости вращения перемешивающей лопасти

9.7 Подача расплавленного композита в форму

9.8 Выдавить отливку через пресс-шток

9.9 Удаление литейной формы из приспособления

9.10 Процесс облицовки отливки

9.11 Процесс точения отливки

9.12 Образец сразу после процесса литья

9.13 Образец сразу после завершения процесса

10.1 Принципиальная схема обработки образцов для испытаний на растяжение

10.2 Образцы для испытаний на растяжение

10.3 Образец, обработанный для испытаний на сканирующем электронном микроскопе и рентгеновской дифрактометрии

10. 4 Наждачная бумага

4 Наждачная бумага

10.5 Неполированные и неотравленные образцы

10.6 Образцы после шлифовки и травления наждаком

11.1 График зависимости напряжения от деформации для SRM AL7Z1

11.2 SRM AL7Z1 после разрушения

11.3 График зависимости напряжения от деформации для SRM AL12Z1

11.4 SRM AL12Z1 после разрушения

11.5 График зависимости напряжения от деформации для SRM AL14Z1

11.6 SRM AL14Z1 после разрушения

11.7 Оборудование для измерения твердости Micro Vickers

11,8 Увеличение 50X -SRM AL7Z1

11.9 Увеличение 100X- SRM AL7Z1

11.10 Увеличение 200X -SRM AL7Z1

11.11 Увеличение 500X -SRM AL7Z1

11.12 Увеличение 50X SRM-AL12Z1

11.13 Увеличение 100X -SRM AL12Z1

11.14 Увеличение 200X -SRM AL12Z1

11.15 Увеличение 500X -SRM AL12Z1

11.16 Увеличение 50X- SRM AL14Z1

11.17 Увеличение 100X -SRM AL14Z1

11.18 Увеличение 200X -SRM AL14Z1

11.19 Увеличение 500X -SRM AL14Z1

11. 20 XRD-изображение SRM AL7Z1

20 XRD-изображение SRM AL7Z1

11.21 XRD-изображение SRM AL12Z1

11.22 XRD-изображение SRM AL14Z1

11.23 СЭМ-изображение при увеличении 250-SRM AL7Z1

11.24 СЭМ-изображение при увеличении 500-SRM AL7Z1

11,25 SEM-изображение при увеличении 1000 -SRM AL7Z1

11.26 SEM-изображение при увеличении 2000 -SRM AL7Z1

11.27 SEM-изображение при увеличении 700-SRM AL12Z1

11.28 СЭМ-изображение при увеличении 1300-SRM AL12Z1

11.29 СЭМ-изображение при увеличении 2500 -SRM AL12Z1

11.30 СЭМ изображение при увеличении 5000-SRM AL12Z1

11.31 СЭМ-изображение при увеличении 600-SRM AL14Z1

11.32 СЭМ-изображение при увеличении 1300-SRM AL14Z1

11.33 SEM-изображение при увеличении 2500-SRM AL14Z1

11.34 SEM-изображение при увеличении 5000-SRM AL14Z1

Источники изображений: Собственная работа автора

СПИСОК ТАБЛИЦ

3.1 Механические свойства и химический состав магниевых сплавов

3. 2 Механические свойства и химический состав Mg сплавов

2 Механические свойства и химический состав Mg сплавов

8.1 Термические и механические свойства чистого Mg

8.2 Термические и механические свойства чистого Al

8.3 Термические и механические свойства чистого Zn

8.4 Термические и механические свойства чистого B4C

8.5 Термические и механические свойства чистого TiC

8.6 Термические и механические свойства чистой MWCNT

11.1 Таблица результатов испытаний на растяжение для SRM AL7Z1

11.2 Таблицы результатов испытаний на растяжение для SRM AL12Z1

11.3 Таблица результатов испытаний на растяжение для SRM AL14Z1

11.4 Сравнение результатов испытаний на растяжение

11.5 Табличные результаты теста твердости по Микро Виккерсу

СПИСОК СОКРАЩЕНИЙ

Abbildung in dieser Leseprobe nicht enthalten

РЕФЕРАТ

Композиты с магниевой матрицей являются потенциальными материалами для различных применений в аэрокосмических и оборонных организациях из-за их низкой плотности, хороших механических и физических свойств. На улучшение удельной прочности, жесткости, демпфирующих свойств, износостойкости, ползучести и усталостных свойств значительное влияние оказывает добавление усиливающих элементов в металлическую матрицу по сравнению с традиционными конструкционными материалами. В этом отчете представлен обзор влияния различных армирований на магний и его сплав на улучшение их механических и металлургических свойств. Здесь также обсуждается морфология микроструктуры и ее влияние на физические свойства магния.Микрофотография показала, что карбид бора (B4C), карбид титана (TiC) и углеродные нанотрубки (CNT) были распределены по всей матрице. Эти наночастицы усиливали новый нанокомпозит магния за счет дисперсионного упрочнения. Более того, по результатам мы поняли, что произошло значительное улучшение прочности на разрыв и твердости по сравнению с исходным материалом.

На улучшение удельной прочности, жесткости, демпфирующих свойств, износостойкости, ползучести и усталостных свойств значительное влияние оказывает добавление усиливающих элементов в металлическую матрицу по сравнению с традиционными конструкционными материалами. В этом отчете представлен обзор влияния различных армирований на магний и его сплав на улучшение их механических и металлургических свойств. Здесь также обсуждается морфология микроструктуры и ее влияние на физические свойства магния.Микрофотография показала, что карбид бора (B4C), карбид титана (TiC) и углеродные нанотрубки (CNT) были распределены по всей матрице. Эти наночастицы усиливали новый нанокомпозит магния за счет дисперсионного упрочнения. Более того, по результатам мы поняли, что произошло значительное улучшение прочности на разрыв и твердости по сравнению с исходным материалом.

ПОДТВЕРЖДЕНИЕ

Выражаем благодарность всем людям, которые помогли претворить этот проект в жизнь.Во-первых, мы хотели бы поблагодарить руководство за академическую и техническую поддержку. Мы также благодарны директору (E&T). Доктор Ч. Мутамижчелван.

Мы также благодарны директору (E&T). Доктор Ч. Мутамижчелван.

Мы очень признательны доктору С.Прабху, доктору философии, профессору и главе отдела машиностроения, за его руководство и предоставление нам необходимой информации относительно проекта, а также за его сердечную поддержку.

Мы хотели бы выразить нашу искреннюю благодарность нашему гиду, доктору А. Разалу Роузу, за его ценные советы, постоянную поддержку, личную заботу, своевременную помощь и создание отличной атмосферы для проведения этого исследования.На протяжении всей работы, несмотря на свой плотный график, он оказывал нам любезную поддержку в завершении этой исследовательской работы.

Этот проект не был бы завершен без помощи лаборантов в производственной лаборатории и металлургической лаборатории, которые всегда были рядом, чтобы проинформировать нас о мельчайших деталях эксплуатации каждого оборудования, используемого для испытаний. Мы пользуемся этой возможностью, чтобы выразить нашу признательность всем остальным сотрудникам за отличную поддержку за их активное участие и их ценный вклад в успешное осуществление проекта.

ГЛАВА 1 ВВЕДЕНИЕ

Все машиностроительные отрасли имеют очень конкретную цель — минимизировать усилия и повысить эффективность системы. Этот случай применим ко всем разнообразным областям исследований в области машиностроения. Для производственного сектора основным мотивом инженера является улучшение механических и металлургических свойств данного материала. В современном быстро развивающемся мире нам нужны легкие по весу материалы без ущерба для прочности материала.Высокопрочные материалы могут быть получены с помощью различных традиционных методов литья. Литье с перемешиванием позволяет изготавливать материалы, которые удовлетворяют требуемым условиям продукта, имея легкий вес и высокую удельную прочность.

1.1 Необходимость изготовления композитов с металлическим магнием

Композиты с металлической матрицей (MMC) находят все большее применение во многих современных отраслях промышленности. Магний и его сплавы получили широкое внимание и популярность в научных исследованиях, а также в коммерческом применении, поскольку требования к энергосбережению и производительности растут из-за их низкой плотности, примерно две трети от плотности алюминия, и высокой удельной прочности по сравнению с другими конструкционными металлами. .Эти свойства важны в автомобильной и авиакосмической промышленности для снижения расхода топлива. Однако применение магниевых сплавов ограничено из-за плохого сопротивления ползучести при высоких температурах и низкого модуля. Следовательно, необходимы УСИЛЕНИЯ для улучшения свойств основного металла. ММС, изготовленные из магния, станут привлекательной альтернативой алюминиевым ММС.

.Эти свойства важны в автомобильной и авиакосмической промышленности для снижения расхода топлива. Однако применение магниевых сплавов ограничено из-за плохого сопротивления ползучести при высоких температурах и низкого модуля. Следовательно, необходимы УСИЛЕНИЯ для улучшения свойств основного металла. ММС, изготовленные из магния, станут привлекательной альтернативой алюминиевым ММС.

1.2 Объем расследования

На улучшение удельной прочности, твердости, прочности на разрыв, плотности и других механических свойств в значительной степени влияет добавление усиливающих элементов в металлическую матрицу.В этом отчете представлен обзор литейных работ и испытаний, проведенных на трех различных магниевых композитах с разным количеством армирующих материалов, с выделением их достоинств и недостатков.

ГЛАВА 2 ОБЗОР ЛИТЕРАТУРЫ

Бумага 1:

Abbildung in dieser Leseprobe nicht enthalten

Бумага 2:

Abbildung in dieser Leseprobe nicht enthalten

Бумага 3:

Abbildung in dieser Leseprobe nicht enthalten

Бумага 4:

Abbildung in dieser Leseprobe nicht enthalten

Бумага 5:

Abbildung in dieser Leseprobe nicht enthalten

Бумага 6:

Abbildung in dieser Leseprobe nicht enthalten

Бумага 7:

Abbildung in dieser Leseprobe nicht enthalten

ГЛАВА 3 ПРЕДЫСТОРИЯ РАБОТЫ

Материалы в целом подразделяются на две разные категории, а именно, металлы и неметаллы. Эти материалы были далее классифицированы на:

Эти материалы были далее классифицированы на:

— Черные металлы — это металлы, содержащие железо (Fe) в качестве компонентов.

— Цветные металлы — это металлы, не содержащие Fe в качестве компонентов.

Цветные металлы включают алюминий, магний, медь, никель и т. Д.

Чистые металлы используются в коммерческих целях для различных целей; алюминий для фольги, медь для катушек электрических проводников, никель и хром для покрытия и золото для электрических контактов.Хотя чистые металлы обладают несколько ограниченными свойствами, эти свойства можно улучшить и изменить путем легирования.

Сплав состоит из двух или более химических элементов, по крайней мере, один из которых является металлом. Большинство металлов, используемых в инженерных областях, представляют собой сплавы. Для описания сплавов необходимы два термина:

1) Растворенное вещество — это второстепенный элемент, добавляемый в растворитель

2) Растворитель — это основной элемент сплава

Магний (Mg) — самый легкий из имеющихся технических металлов, обладающий хорошими характеристиками гашения вибрации.Его сплавы используются в конструкционных и неконструкционных приложениях, когда вес имеет первостепенное значение. Магниевые сплавы используются в различных компонентах самолетов и ракет, подъемно-транспортном оборудовании, портативных электроинструментах, лестницах, багаже, велосипедах, спортивных товарах и других легких компонентах.

3.1 Магниевые сплавы

Поскольку магний недостаточно прочен в чистом виде, магний легируют различными элементами, чтобы получить определенные специфические свойства, в частности, высокое отношение прочности к весу.Различные сплавы Mg обладают хорошими характеристиками при литье, формовании и механической обработке. Поскольку они быстро окисляются (пирофорные), существует опасность возгорания, и при обработке Mg необходимо соблюдать меры предосторожности. Однако изделия из сплавов Mg не представляют опасности возгорания при нормальном использовании.

Abbildung in dieser Leseprobe nicht enthalten

[Примечание — процентное содержание компонента / растворенного вещества берется по массе от общего количества присутствующего растворителя]

3.2 Почему мы должны выбирать магний?

Помимо магниевых сплавов, демонстрирующих большое отношение удельной прочности к массе, магний также является третьим по распространенности металлическим элементом (2%) в земной коре после железа и алюминия.Большая часть магния поступает из морской воды, которая содержит 0,13% Mg в форме хлорида магния. Таким образом, извлечь Mg электролитическим способом или термическим восстановлением довольно просто.

Таблица 3.1 Механические свойства и химические свойства

Abbildung in dieser Leseprobe nicht enthalten

Среди основных разработок в области материалов в последние годы — композитные материалы. Фактически, композитные материалы в настоящее время являются одним из наиболее важных классов технических материалов, поскольку они предлагают несколько выдающихся свойств по сравнению с обычными материалами.

Композитный материал представляет собой комбинацию двух или более химически различных и нерастворимых фаз; его свойства и структурные характеристики превосходят свойства компонентов, действующих независимо.

Он состоит из основного материала, известного как МАТРИЦА, а элементы, добавленные в эту матрицу для усиления, известны как УКРЕПЛЕНИЯ.

3.3 Композиты с металлической матрицей (MMC)

Преимуществами металлической матрицы перед полимерной матрицей являются более высокий модуль упругости, устойчивость к повышенным температурам, а также более высокая вязкость и пластичность.

Материалами матрицы в этих композитах обычно являются алюминий, алюминий-литий, магний, медь, титан и суперсплавы. Волокнистые материалы или армирующие элементы могут быть графитом, оксидом алюминия, карбидом кремния, бором, молибденом и вольфрамом. Модуль упругости неметаллических волокон находится в диапазоне от 200 до 400 ГПа, а предел прочности на разрыв находится в диапазоне от 2000 МПа до 3000 МПа.

Таблица 3.2: MMC с приложениями

Abbildung in dieser Leseprobe nicht enthalten

3.4 магниевых композитных материала

MMC, изготовленные из Mg, представляют собой привлекательную альтернативу Al MMC. Он широко популярен благодаря своей низкой плотности, почти две трети от плотности алюминия. Как самый легкий металлический конструкционный материал, Mg-композиты обладают многими преимуществами по сравнению с монолитными магнием или магниевыми сплавами, такими как высокий модуль упругости, высокая прочность, превосходная ползучесть и износостойкость при повышенных температурах.

Однако наблюдается снижение пластичности. Об этом позаботились путем разумного выбора подкрепления.Наиболее часто используемые армирующие элементы — это карбид кремния (SiC), оксид алюминия (Al2O3) и карбид титана (TiC). SiC и другие карбидные армирующие элементы увеличивают предел прочности на разрыв, предел текучести, твердость, пластичность и износостойкость Mg и его сплавов.

Литье — это производственный процесс, при котором жидкий материал обычно выливают в форму, которая содержит полую полость желаемой формы, а затем дает возможность затвердеть. Затвердевшая часть также известна как отливка , которую выталкивают или выламывают из формы для завершения процесса.

Отливка с перемешиванием 3,5

Литье с перемешиванием широко используется для изготовления композитов на основе Al и Mg. Этот метод заставляет расплавленную смесь внутри индукционной печи вращаться с высокой скоростью, в результате чего частицы армирования тщательно перемешиваются по всей смеси. Это способствует усилению дисперсии.

Abbildung in dieser Leseprobe nicht enthalten

Рисунок 3.1: Принципиальная схема разливки с перемешиванием

3.6 Дисперсионно-усиленные композиты

Металлы и металлические сплавы могут быть упрочнены и упрочнены путем однородного диспергирования нескольких объемных процентов мелких частиц очень твердого и инертного материала. Дисперсная фаза может представлять собой металлические или неметаллические оксидные материалы. Часто используются материалы на основе упрочнения. Кроме того, механизм упрочнения включает взаимодействия между частицами и дислокациями внутри матрицы, как при дисперсионном упрочнении. Эффект дисперсионного упрочнения не так выражен, как при дисперсионном твердении; однако упрочнение сохраняется при повышенных температурах и в течение продолжительных периодов времени, поскольку дисперсные частицы выбираются так, чтобы они не вступали в реакцию с фазой матрицы. Для дисперсионно-упрочненных сплавов увеличение прочности может исчезнуть при термообработке вследствие роста выделений или растворения фазы осадка.

Дисперсная фаза может представлять собой металлические или неметаллические оксидные материалы. Часто используются материалы на основе упрочнения. Кроме того, механизм упрочнения включает взаимодействия между частицами и дислокациями внутри матрицы, как при дисперсионном упрочнении. Эффект дисперсионного упрочнения не так выражен, как при дисперсионном твердении; однако упрочнение сохраняется при повышенных температурах и в течение продолжительных периодов времени, поскольку дисперсные частицы выбираются так, чтобы они не вступали в реакцию с фазой матрицы. Для дисперсионно-упрочненных сплавов увеличение прочности может исчезнуть при термообработке вследствие роста выделений или растворения фазы осадка.

ГЛАВА 4 ЦЕЛЬ ПРОЕКТА

— После обширных исследований, проведенных в уважаемых и известных журналах, мы обнаружили, что большая работа ведется над изготовлением легких материалов. Было изучено большое количество журналов, и мы узнали о структурных и механических свойствах магния, особенно о его чрезвычайно легком весе. Мы также обнаружили, что значительная работа была проведена с различным процентным содержанием алюминия в магниевых композитах, но очень ограниченные работы были выполнены с использованием техники литья под давлением с процентным содержанием алюминия 7%, 12% и 14%.Таким образом, основная цель нашего проекта — изготовить новую серию магниевых композитов с соответствующими новыми пропорциями алюминия.

Мы также обнаружили, что значительная работа была проведена с различным процентным содержанием алюминия в магниевых композитах, но очень ограниченные работы были выполнены с использованием техники литья под давлением с процентным содержанием алюминия 7%, 12% и 14%.Таким образом, основная цель нашего проекта — изготовить новую серию магниевых композитов с соответствующими новыми пропорциями алюминия.

— Эта исследовательская работа посвящена технике литья с перемешиванием, сопровождаемой литьем под давлением, поскольку этот метод позволяет получать отливки, которые способствуют вторичной переработке материалов, легко утилизируются, поскольку они экологически безопасны и чисты. Изготовленные материалы также могут быть использованы учеными и инженерами в качестве справочной информации для использования этих композитов для дальнейших исследований, а также для структурных целей.

— Мы также планируем улучшить механические и металлургические свойства магниевых сплавов, и в этой исследовательской работе рассматривается морфология микроструктуры.

ГЛАВА 5 ЭКСПЕРИМЕНТАЛЬНАЯ РАБОТА

Следующее оборудование требовалось для изготовления композитных образцов;

5.1 Горизонтальная ленточная пила по металлу

Abbildung in dieser Leseprobe nicht enthalten

Рисунок 5.1: Горизонтальная ленточная пила по металлу

— Эта машина использовалась для разрезания слитка магния (вес = 4 кг) на более мелкие и легкие куски, чтобы их можно было разместить внутри индукционной печи для нагрева.

— Пильная лента (режущий инструмент) изготовлена из быстрорежущей стали (HSS), которая скользит перпендикулярно оси слитка, закрепленного на тисках станка.

— Когда ленточная пила скользит по разрезаемому металлу, вес ленточной пилы толкает режущий инструмент вниз.

— Металл разрезается в соответствии с заданной толщиной, после чего металл разрезается и собирается на направляющей.

5.2 Цифровые весы

Abbildung in dieser Leseprobe nicht enthalten

Рисунок 5. 2: Цифровые весы

2: Цифровые весы

— Вес нарезанных кусочков магния измеряется цифровыми весами, поэтому мы можем измерить количество слитка магния до 1 кг.

— Общий допустимый вес магния не превышает 1 кг, так как литейная матрица не может вместить больше этого количества, и нам также необходимо добавить усиление. Нам нужно избегать чрезмерного просыпания материала.

— Ориентировочное количество магния должно составлять от 950 до 990 г.

— Общее количество смеси, то есть, включая арматуру и слитки алюминия и цинка

не должен превышать общий вес 1 кг.

— Кусочки слитков магния после взвешивания подвергаются заусенцам — процессу очистки металла от пыли и примесей для предотвращения образования избыточного количества шлака.

5.3 Оборудование для разливки с перемешиванием, использованное в данной исследовательской работе

Abbildung in dieser Leseprobe nicht enthalten

Рисунок 5.3: Оборудование для литья с перемешиванием

— Устройство для литья с перемешиванием состоит из индукционной печи, в которой есть полость для хранения материала для его нагрева до расплавленной формы

— Прямо над индукционной печью установлен перемешивающий шнек, лопасти которого входят в печь.

— Перемешивающий шнек управляется автоматизированной рукой, которая может поднимать шнек, а также опускать шнек внутри печи.

— В зависимости от требований скорость вращения шнека мешалки можно регулировать с помощью автоматизированной системы

с механизмом обратной связи.

— Печь имеет выход, называемый желобом, к которому подсоединяется затвор. Эти ворота идут полностью вниз к установке для литья под давлением.

— Эта установка для литья с перемешиванием управляется контроллером температуры и системой сбора данных.

5.3.1 Установка для литья под давлением

— Эта установка состоит из нажимного плунжера, который устанавливается поверх литейной формы.

— Матрица держится на приспособлении, чтобы удерживать матрицу, чтобы она могла выдерживать нагрузку от нажимного плунжера.

— Гидравлический цилиндр управляется гидравлическим прессом, которым можно управлять с помощью контроллера в соответствии с требованиями.

— Прижимной поршень находится непосредственно на верхней части литейной формы, поэтому, когда расплавленный металл входит в матрицу через направляющую, срабатывает нажимной поршень, и он сжимает расплавленный металл внутри матрицы.

— Затем матрицу выдерживают 10 минут, чтобы расплавленный металл остыл на воздухе.

— Затем штамп снимается с приспособления и вывинчиваются винты.

— Затем отливку вынимают из штампа и отправляют на дальнейшую обработку.

Abbildung in dieser Leseprobe nicht enthalten

Рисунок 5.4: Установка для литья под давлением

5.3.2 Регулятор температуры с системой сбора данных

Abbildung in dieser Leseprobe nicht enthalten

Рисунок 5.5: Темп. контроллер с системой сбора данных

— Контроллер температуры — это система, которая связана с установкой разливки с перемешиванием.

— Он используется для регулирования нагрева внутри индукционной печи системы литья с перемешиванием.

— Эта система состоит из регулятора температуры, который показывает температуру, требуемую оператором.

— Дисплей, показывающий регулятор температуры предварительного нагрева, показывает температуру, до которой индукционная печь была предварительно нагрета перед добавлением сырья.

— Дисплей индикатора температуры показывает фактическую температуру внутри печи.

— Следовательно, это система механизма обратной связи, непрерывно пытающаяся достичь необходимой температуры.

— Дисплей давления показывает величину силы давления, прилагаемой к расплавленному металлу внутри матрицы.

[…]

Современные материалы в строительстве | Сделка Сделка Провода

- Платформа

- Характеристики

- Безопасность

- Как это работает?

- Почему выбирают iDeals?

- Решения

- Срок онлайн Дилижанс

- Слияния и поглощения

- Недвижимость Менеджмент

- Board Communications

- Жизнь Наук

- Клиенты

- Стоимость

- Свяжитесь с нами

- Блог

- Сделки

- Рынки

- Стартапы и VCS

- Экономика

- Журнал В г.

- Знак Вверх

- Журнал В г.

- Знак Вверх

- Сделки

- Слияния и поглощения

- Инвестиционно-банковское дело

- Частный капитал

- Хедж-фонды

- Первоначальное публичное размещение

- Слияния и Приобретения

- Инвестиционно-банковское дело

- Частный капитал

- Хедж-фонд

- Первоначальное публичное размещение

- Рынки

СПА позволяет улучшить сцепление бетонных элементов.

СПА позволяет улучшить сцепление бетонных элементов. Это позволяет в 7-9 раз уменьшить вес сооружения.

Это позволяет в 7-9 раз уменьшить вес сооружения. Изогнутые прутья изготавливают на заводе по индивидуальному заказу.

Изогнутые прутья изготавливают на заводе по индивидуальному заказу.